Friktionsboring (flowdrilling): Princip, parametre og design til gevindskæring i tyndvæggede materialer

Neutral, pædagogisk guide til flydeboring (friktionsboring): princip, parametre, materialer, DFM, QA og sikkerhed, casestudier plus en interaktiv lommeregner.

- Procesnavn: Flowboring (også kaldet friktionsboring / termisk boring)

- Maskintype: Højhastighedsspindel eller dedikeret flowboremaskine med aksial tilspændingskontrol

- Kernefordel: Spånfrit hul med forstærkning bøsning til pålidelig gevindskæring i tyndvæggede metaller

- Bedste materialer: Stål, rustfrit stål, aluminium, messing/kobber

Oversigt

Flowboring, også kendt som friktionsboring eller termisk boring, er en spånfri hulformningsproces, der bruges til at skabe forstærkede huller og funktionelle gevind i tyndvæggede metalplader eller -rør. I stedet for at skære, opvarmer og plastificerer et konisk værktøj, der roterer med høj hastighed, materialet lokalt ved friktion. Det fortrængte materiale danner en bøsning (boss) der øger den effektive vægtykkelse og giver tilstrækkelig dybde til gevindskæring eller gevindformning.[2], [4], [5]

Denne metode anvendes i vid udstrækning, når mekaniske fastgørelseselementer såsom nittemøtrikker eller svejsemøtrikker er uønskede på grund af vægt, omkostninger eller forurening.[4], [7]

1) Funktionsprincip

Under flydeboring (friktionsboring) presses et konisk værktøj af massivt hårdmetal aksialt ind i emnet, mens det roterer med høj hastighed. Friktion genererer intens lokal varme, der blødgør materialet uden at smelte det. Materialet flyder plastisk omkring værktøjet og danner en krave og bøsning.[2], [4], [5], [6]

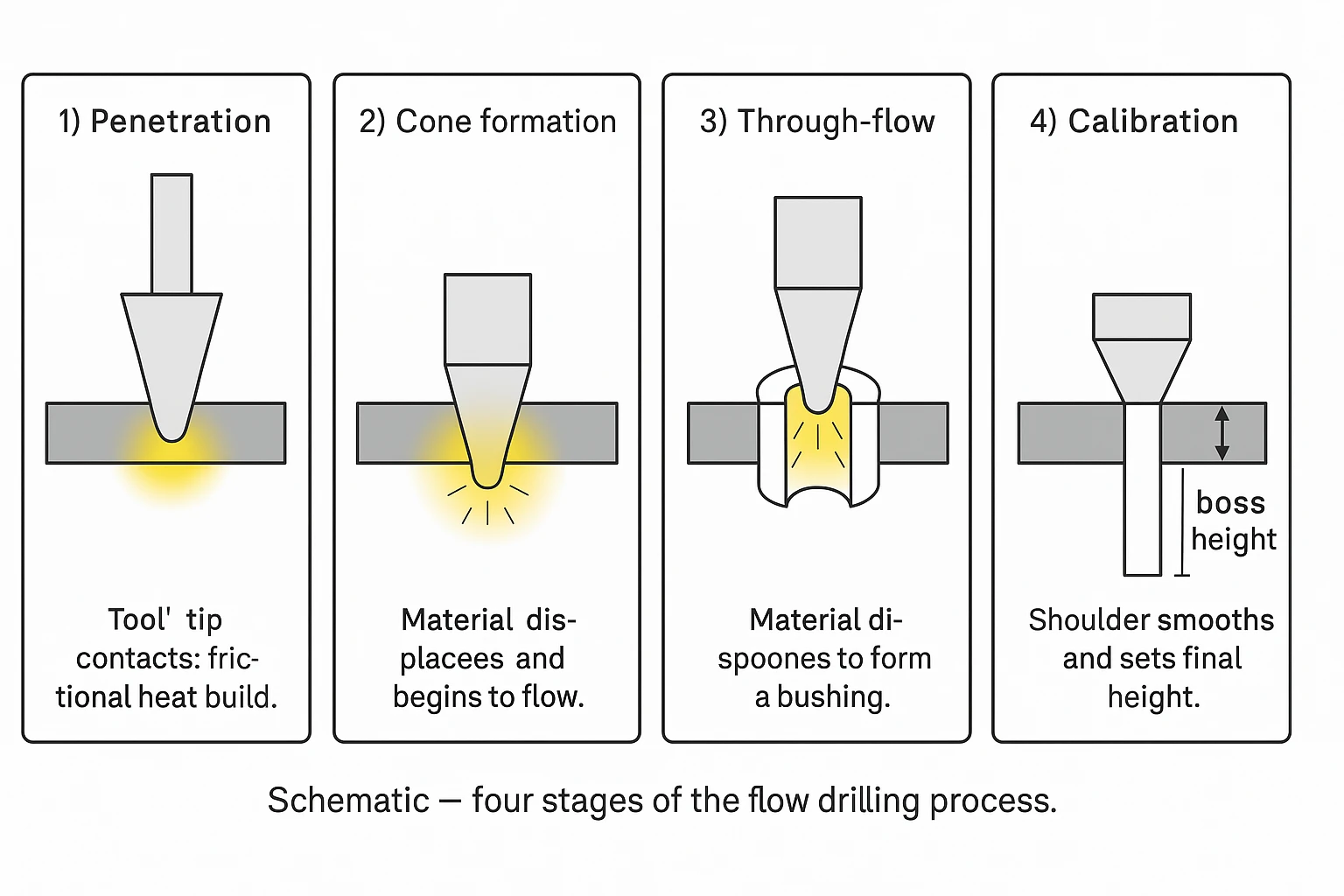

Processekvens (fire trin)

- Indtrængning: Værktøjsspidsen berører overfladen, og der opbygges friktionsvarme.

- Kegledannelse: Materialet begynder at blive blødt og flyde nedad.

- Gennemstrømning: Værktøjet trænger ind og forskyder materialet og danne en bøsning.

- Kalibrering: Værktøjsskulderen udglatter overfladen og definerer den endelige bosshøjde.[4]

2) Typiske anvendelser

Flowboring er velegnet til komponenter, der kræver stærke gevindsamlinger i tynde metaller:

- Pakkemaskiner og samlebånd: beslag, rammer, huse.

- Bil- og automationsudstyr: karosseristrukturer, inventar.

- Metalmøbler, HVAC-systemer, apparater.

Anbefales ikke til

3) Anbefalede materialer og tykkelser

| Materialetype | Typisk karakter | Vægtykkelse (mm) | Hul-Ø (mm) | Bosshøjde (mm) |

|---|---|---|---|---|

| Lavkulstofstål | S235–S355 | 1,0–3,0 | 4–10 | 1,5–3,5 |

| Rustfrit stål | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| Aluminiumlegeringer | 5052 / 6061 / 6082 | 1,0–4,0 | 4–12 | 1,8–4,0 |

| Kobber / Messing | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Noter: Aluminiums højere varmeledningsevne kræver generelt højere spindelhastigheder og lavere drejningsmoment, mens rustfrit stål kræver større aksialkraft og robust smøring på grund af højere styrke og lavere varmeledningsevne. [7], [11]Typiske bosshøjdeområder (f.eks. Al ≈ 1,8-4,0 mm for 1-4 mm vægtykkelse) og vinduer for bearbejdelig tykkelse er i overensstemmelse med værktøjsproducenters datablade og fagfællebedømte studier, herunder mikrostrukturanalyser. [5], [6] [7], [8], [10], [11]

4) Procesparametre (Praktisk vejledning)

| Værktøjs-Ø (mm) | Materiale | Spindelhastighed (omdr./min.) | Tilførselshastighed (mm/min) | Omtrentlig drejningsmoment (Nm) |

|---|---|---|---|---|

| 4 | Blødt stål | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Aluminium | 5.500–7.000 | 250–350 | 2–3 |

| 8 | Rustfrit stål | 3.000–4.000 | 150–250 | 8–10[6] |

| 10 | Messing | 3 500–4 500 | 200–300 | 4–6 |

- Smøring: let olie eller pasta for at minimere værktøjsslid og forbedre finishen.

- Værktøjsgeometri: inkluderet vinkel 45–60°, kort pilot, poleret skulder.[5]

- Værktøjsmateriale: wolframkarbid, TiN/TiCN-belægning anbefales.

Anbefalede omdrejnings-/tilspændingsvinduer stammer fra værktøjsproducentens applikationsvejledninger til flydeboring (friktionsboring) og fra publicerede eksperimenter. [1], [5],[6],[7], [8], [11].

5) Flowboremaskiner — Komponenter og opsætning

Moderne flowboremaskiner (eller CNC'er konfigureret til flowboring) bruger en højhastighedsspindel, stiv aksial tilførsel og præcis smøring til at generere den friktionsvarme, der plastisk danner hullet og bøsningNedenfor er kerneelementerne for en stabil proces:

Nøglekomponenter

- Højhastighedsspindel (typisk 3.000-12.000 o/min.)

- Stiv Z-akse-fremføring (konsistent kraft-/fremføringskontrol)

- Konisk værktøj i massivt hårdmetal (45–60° inkluderet vinkel)[5]

- Let olie-/pasta-smøresystem

- Arbejdsfastholdelse med høj stivhed (ingen bøjning nær hullet)

Opsætningstips

- Start fra anbefalede omdrejninger (efter materiale) og juster ±15 %

- Brug stabil fremføring; undgå hakning (spånfri proces)

- Check chef højde og overflade efter første forsøg

- Foretræk formgevindskæring til duktile legeringer efter flydeboring

- For rustfrit stål: sørg for smøring og sænk omdrejningstallet en smule[6]

Hvis en dedikeret flowboremaskine ikke er tilgængelig, kan de fleste CNC-fræsecentre og boretappe køre processen, forudsat at spindelhastigheden, den aksiale stivhed og smøringen er tilstrækkelig.

6) Efterbehandling: Gevindformning

Efter bøsningen er dannet, kan et gevind skabes ved at:

- Gevindtapning (valsetapning): foretrukket til duktile materialer; stærkere gevind, ingen spåner.[5],[7],[11]

- Skæring: til hårdere materialer eller små diametre.[7], [11]

Kvalitetskontrol: Kontrollér gevind med go/no-go-målere. Anbefalet toleranceklasse: ISO 6H (snit) eller 6H-7H (form).

7) Design med henblik på fremstilling (DFM)

| Designaspekt | Anbefalet værdi |

|---|---|

| Minimumsafstand fra kant | ≥ 2× huldiameter |

| Minimumsafstand mellem huller | ≥ 3× huldiameter |

| Minimum afvigelse i vægplanhed | ≤ 0,1 mm |

| Klemmestivhed | stiv, minimal vibration |

- ☑ Korrekt værktøjsjustering

- ☑ Stiv fastspænding

- ☑ Brug ensartet tilførsel og omdrejninger

- ☑ Verificér bossens højde og koncentricitet efter boring

8) Fordele og begrænsninger

Fordele

- Eliminerer møtrikker, svejsninger og indsatser

- Hurtig cyklustid (1-2 s pr. hul) [7]

- Stærk, spånfri gevind

- Lavere monteringsomkostninger

Sammenligning med alternativer

| Metode | Yderligere del | Cyklustid | Ledstyrke | Koste |

|---|---|---|---|---|

| Friktionsboring + gevindformning | ingen | 1–2 sekunder | Høj | Lav |

| Nittemøtrik | ja | 10–15 sekunder | Medium | Medium |

| Svejsemøtrik | ja | 8–12 sekunder | Høj | Høj |

| Skær gevindskårne gevind i tynd plade | ingen | 3–5 sekunder | Lav | Lav |

9) Kvalitetssikring og sikkerhed

- Inspicer bosshøjde, hullets rundhed, gevindkoncentricitet, udtræksstyrke; dokumenter farlige zoner/misfarvning, hvor det er relevant. [5], [6]

- Registrer moment og temperatur under forsøg med henblik på procesvalidering (IR-termografi anbefales til verifikation af opsætning). [4]

- Sørg for tilstrækkelig ventilation og røgudsugning.

- Brug øjenbeskyttelse og varmebestandige handsker.

- Undgå brandfarlige smøremidler ved høje omdrejninger.

10) Casestudier (eksempler)

Tilfælde 1 – Beslag i blødt stål (2 mm): Ø6 mm hul, 4 x 800 o/min, 250 mm/min tilspænding. Bosshøjde 2,8 mm. Gevind M6 formbøjet. Udtræksstyrke ~+230% vs. nittemøtrik [4],[5],[7],[11].

Etui 2 – Aluminium 6061 (3 mm): Ø8 mm hul, 6.500 o/min, 300 mm/min tilspænding. Bosshøjde 3,5 mm. Gevind M8 formbøjet. Visuel finish glat, minimale grater.

Etui 3 – Rustfrit stål 304 (1,5 mm): Ø5 mm hul, 3 x 200 o/min, 180 mm/min. Bosshøjde 1,9 mm. Gevind M5 skærtap. Kræver molybdændisulfidsmøring.[6]

11) Videodemonstration

12) Lommeregner (interaktivt værktøj)

Estimer omdrejningstal, tilspænding og bosshøjde

Værdierne er omtrentlige og afhænger af værktøjsdesign, smøring og maskinens stivhed. Bruges kun som vejledning i design.

Sådan fungerer denne lommeregner (hjælp)

Indgange

- Materiale – påvirker hastigheds-/momentmål.

- Vægtykkelse (t) – bruges til estimering af bosshøjde.

- Huldiameter (D) – styrer omdrejningstal, tilspænding og moment.

- Tråd (valgfrit) – påvirker kun bankeforslaget.

Udgange

- Spindelhastighed (omdr./min.) – beregnet ud fra en måloverfladehastighed

Vcefter materiale. - Tilførsel (mm/min) – simpel heuristik proportional med diameteren.

- Bosshøjde (mm) – anslået multiplum af

tefter materiale. - Drejningsmoment (Nm) – groft estimat proportionalt med diameteren.

Formler

| Omdrejninger i minuttet | n = (Vc × 1000) / (π × D) → vist som et ±15%-område (fastspændt 1500–15000 o/min) |

| Foder | Tilførsel ≈ k_materiale × D |

| Chefens højde | h ≈ f_materiale × t |

| Drejningsmoment | T ≈ c_materiale × D |

Materialekonstanter (standardværdier)

| Materiale | Vc (m/min) | k_feed | f_chef | c_moment (Nm/mm) |

|---|---|---|---|---|

| Stål | 180 | 40 | 1.2 | 0.8 |

| Rustfrit stål | 120 | 30 | 1.1 | 1.2 |

| Aluminium | 240 | 45 | 1.4 | 0.35 |

| Messing/kobber | 160 | 35 | 1.0 | 0.5 |

God praksis og begrænsninger

- Brug en let olie/pasta; rustfrit stål kræver omhyggelig smøring.

- Sørg for fastspænding og korrekt justering.

- Lommeregneren er en udgangspunktfinjuster på forsøg for din værktøjsgeometri og maskine.

- Overvej skære gevindskære til rustfrit stål eller D ≤ 4 mm; ellers foretrækkes formulartapning.

Eksempel (stål, t=2,0 mm, D=6,0 mm)

Omdr./min. ≈ 9.550 → område ~ 8.120–10.980 omdr./min; Tilspænding ≈ 240 mm/min; Boss ≈ 2,4 mm; Moment ≈ 4,8 Nm; Forslag: formtap.

13) Relaterede maskinbearbejdningsvejledninger

Se hvordan flowboring passer ind i den bredere værktøjskasse til fremstilling:

14) Ofte stillede spørgsmål — Flowboring og flowboremaskiner

-

Er flowboring det samme som friktionsboring?

Ja. Flowboring og friktionsboring beskriver den samme spånfri hulformningsproces. Værktøjet genererer friktionsvarme for plastisk at forme en bøsning, der er egnet til gevindskæring.

-

Har jeg brug for en dedikeret flowboremaskine?

Ikke nødvendigvis. En CNC med en højhastighedsspindel, stiv aksial tilspænding og korrekt smøring kan udføre flowboring. Dedikeret flowboremaskiner forbedrer repeterbarheden i applikationer med høj volumen.

-

Hvilke materialer fungerer bedst til flowboring?

Lavkulstofstål, rustfrit stål (304/316), aluminium (5xxx/6xxx) og messing/kobber. Meget sprøde eller hærdede materialer anbefales ikke.

-

Hvorfor vælge flowboring frem for traditionel boring + nitte- eller svejsemøtrikker?

Flowboring skaber et spånfrit hul og en forstærket bøsning, hvilket reducerer komponenter og cyklustid, samtidig med at det muliggør stærke gevind i tyndvæggede metaller.

15) Referencer

- Boopathi, M.; Shankar, S.; Manikandakumar, S.; Ramesh, R. (2013). Eksperimentel undersøgelse af friktionsboring på messing, aluminium og rustfrit stål. Procedia Engineering, 64, 1219–1226. DOI

- Miller, SF; Wang, H.; Li, R.; Shih, AJ (2006). Eksperimentel og numerisk analyse af friktionsboreprocessen. ASME Tidsskrift for Produktionsvidenskab og Ingeniørvidenskab, 128(3), 802–810. Udgiverside (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin og HT Baharudin, “Friktionsboring i vanskeligt bearbejdelige materialer: Ændringer i emnets mikrostruktur og værktøjsslid”. Fagfællebedømt undersøgelse. Udgiver | fuldtekst

- Alphonse, M.; Bupesh Raja, VK; Logesh, K.; MuruguNachippan, N. (2017). Udvikling og nyere tendenser inden for friktionsboreteknik og anvendelsen af termografi. IOP-konferenceserie: Materialevidenskab og -teknik, 197(1), 012058. DOI · IOPscience (abstrakt/fuldtekst)

- Miller, SF; Tao, J.; Shih, AJ (2006). Friktionsboring af støbte metaller. Internationalt tidsskrift for maskinværktøj og fremstilling, 46(12–13), 1526–1535. DOI

- Chow, HM; Lee, SM; Yang, LD (2008). Undersøgelse af bearbejdningsegenskaber ved friktionsboring på rustfrit stål AISI 304. Tidsskrift for Materialeforarbejdningsteknologi, 207(1–3), 180–186. DOI

- Værktøjsmagerdatablade – Flowdrill, Kennametal (vejledning til flyde-/friktionsboring). flowdrill.com · kennametal.com

- L. Zhao et al., “Eksperimentel undersøgelse af friktionsboreparametre for aluminium 6061,” Procedia Manufacturing, 2021.

- AM “Termisk boring af metaller” Tidsskrift for fremstillingsprocesser, bind 12 (2019).

- Eliseev, AA; Fortuna, SV; Kolubaev, EA; Kalashnikova, TA (2017). Mikrostrukturmodifikation af 2024 aluminiumlegering produceret ved friktionsboring. Materialevidenskab og -teknik: A, 691, 121–125. DOI

- Wu, H.; Porter, M.; Ward, R.; Quinn, J.; McGarrigle, C.; McFadden, S. (2022). Undersøgelse af de mekaniske egenskaber ved friktionsboring med 6082-T6 aluminiumlegering. Materialer, 15(7):2469. DOI · Fuld tekst (NIH/PMC) · PDF-fil

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi og E. Soury “En ny tilgang til friktionsboreprocessen: Eksperimentel og numerisk undersøgelse af friktionsboreforbindelse af forskellige materialer AISI304/AL6061", Fagfællebedømt undersøgelse. Udgiver | fuldtekst

Denne side er en uddannelsesressource og indeholder ingen kommercielle opfordringer til handling.