Fließbohren (Fließformbohren): Prinzip, Parameter und Auslegung für Gewinde in dünnwandigen Werkstoffen

Neutraler, lehrreicher Leitfaden zum Fließbohren (Reibungsbohren): Prinzip, Parameter, Materialien, DFM, Qualitätssicherung und Sicherheit, Fallstudien sowie ein interaktiver Rechner.

- Prozessname: Fließbohren (auch Fließformbohren) Reibungsbohren / thermisches Bohren)

- Maschinentyp: Hochgeschwindigkeitsspindel oder dedizierte Fließbohrmaschine mit axialer Vorschubkontrolle

- Hauptvorteil: Spanlose Bohrung mit verstärktem Buchse zum sicheren Gewindeschneiden in dünnwandigen Metallen

- Beste Materialien: Stahl, Edelstahl, Aluminium, Messing/Kupfer

Überblick

Fließbohren (Fließformbohren), auch bekannt als Reibbohren oder thermisches Bohren, ist ein spanloses Lochformungsverfahren zur Herstellung von verstärkten Löchern und Funktionsgewinden in dünnwandigen Blechen oder Rohren. Anstatt zu schneiden, erhitzt und plastifiziert ein mit hoher Geschwindigkeit rotierendes konisches Werkzeug das Material lokal durch Reibung. Das verdrängte Material bildet eine Buchse (Nabe) Dadurch wird die effektive Wandstärke erhöht und eine ausreichende Tiefe zum Gewindeschneiden oder Gewindeformen geschaffen.[2], [4], [5]

Diese Methode wird häufig verwendet, wenn mechanische Befestigungselemente wie Nietmuttern oder Schweißmuttern aufgrund von Gewicht, Kosten oder Verunreinigungen unerwünscht sind.[4], [7]

1) Funktionsprinzip

Beim Fließbohren (Fließformbohren) wird ein konisches Vollhartmetallwerkzeug unter hoher Drehzahl axial in das Werkstück gepresst. Die Reibung erzeugt intensive, lokal begrenzte Hitze, die das Material erweicht, ohne es zu schmelzen. Das Material fließt plastisch um das Werkzeug herum und bildet so einen Schaft und eine Buchse.[2], [4], [5], [6]

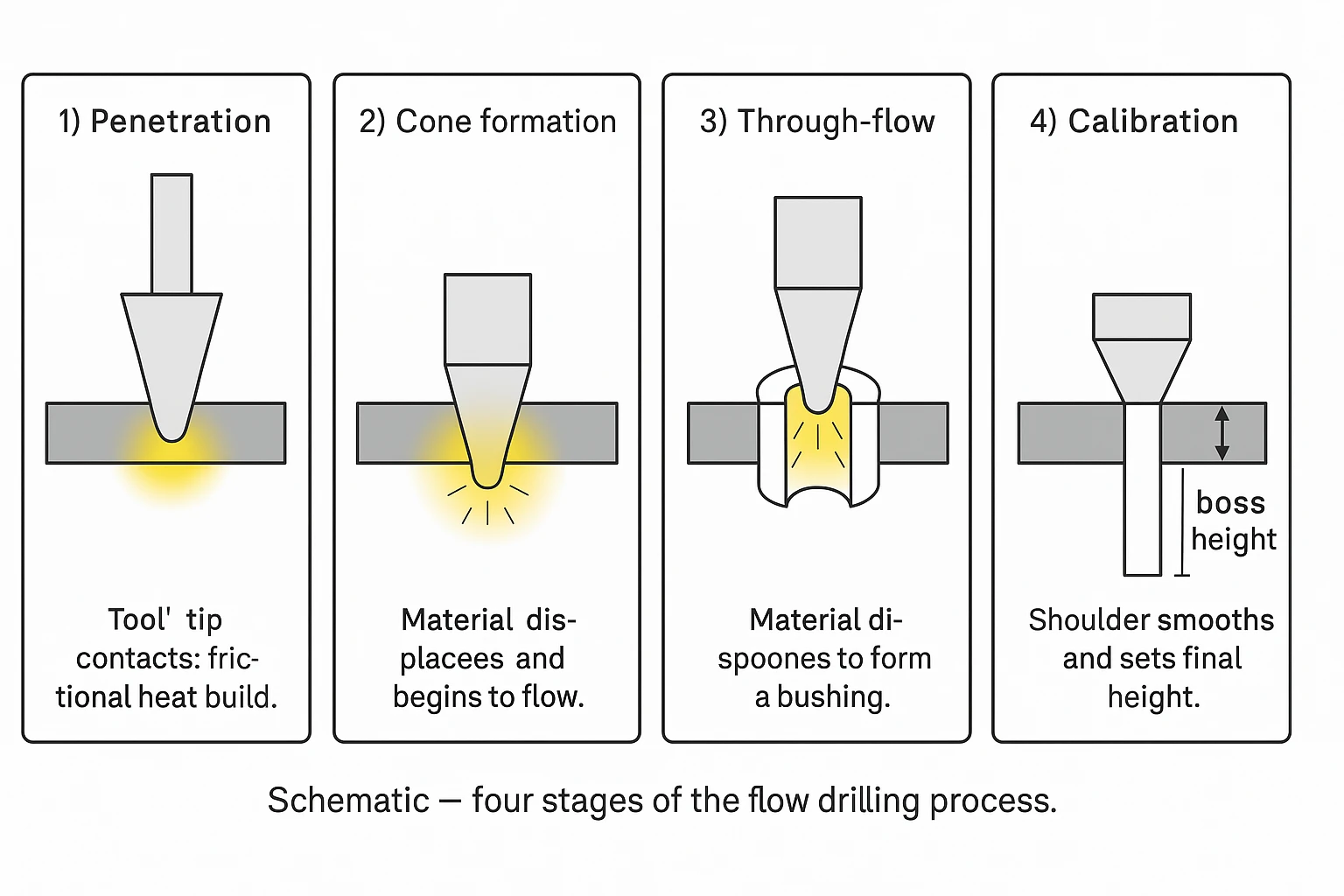

Prozessablauf (vier Stufen)

- Penetration: Die Werkzeugspitze berührt die Oberfläche und es entsteht Reibungswärme.

- Zapfenbildung: Das Material beginnt weicher zu werden und nach unten zu fließen.

- Durchfluss: Das Werkzeug dringt ein und verdrängt Material, um eine Buchse zu bilden.

- Kalibrierung: Die Werkzeugschulter glättet die Oberfläche und definiert die endgültige Höhe der Erhebung.[4]

2) Typische Anwendungen

Fließbohren eignet sich für Komponenten, die starke Gewindeverbindungen in dünnen Metallen erfordern:

- Verpackungsmaschinen und Montagelinien: Halterungen, Rahmen, Gehäuse.

- Automobil- und Automatisierungsausrüstung: Karosseriestrukturen, Vorrichtungen.

- Metallmöbel, HLK-Systeme, Geräte.

Nicht empfohlen für

3) Empfohlene Materialien und Dicken

| Materialart | Typische Note | Wandstärke (mm) | Loch-Ø (mm) | Nabenhöhe (mm) |

|---|---|---|---|---|

| Kohlenstoffarmer Stahl | S235–S355 | 1,0–3,0 | 4–10 | 1,5–3,5 |

| Edelstahl | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| Aluminiumlegierungen | 5052 / 6061 / 6082 | 1,0–4,0 | 4–12 | 1,8–4,0 |

| Kupfer / Messing | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Hinweise: Die höhere Wärmeleitfähigkeit von Aluminium erfordert im Allgemeinen höhere Spindeldrehzahlen und ein geringeres Drehmoment, während rostfreier Stahl aufgrund seiner höheren Festigkeit und geringeren Wärmeleitfähigkeit eine größere Axialkraft und eine robustere Schmierung benötigt. [7], [11]. Typische Bereiche für die Höhe von Naben (z. B. Al ≈ 1,8–4,0 mm bei einer Wandstärke von 1–4 mm) und bearbeitbare Dickenfenster stimmen mit den Datenblättern der Werkzeughersteller und von Experten geprüften Studien, einschließlich Mikrostrukturanalysen, überein. [5], [6] [7], [8], [10], [11]

4) Prozessparameter (Praxisleitfaden)

| Werkzeug-Ø (mm) | Material | Spindeldrehzahl (U/min) | Vorschubgeschwindigkeit (mm/min) | Ca. Drehmoment (Nm) |

|---|---|---|---|---|

| 4 | Weichstahl | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Aluminium | 5 500–7 000 | 250–350 | 2–3 |

| 8 | Edelstahl | 3 000–4 000 | 150–250 | 8–10[6] |

| 10 | Messing | 3 500–4 500 | 200–300 | 4–6 |

- Schmierung: Leichtes Öl oder Paste, um den Werkzeugverschleiß zu minimieren und die Oberfläche zu verbessern.

- Werkzeuggeometrie: Öffnungswinkel 45–60°, kurzer Zapfen, polierte Schulter.[5]

- Werkzeugmaterial: Wolframkarbid, TiN/TiCN-Beschichtung empfohlen.

Empfohlene Drehzahl-/Vorschubfenster stammen aus den Anwendungsleitfäden der Werkzeughersteller zum Fließbohren (Reibungsbohren) und aus veröffentlichten Experimenten [1], [5],[6],[7], [8], [11].

5) Fließbohrmaschinen – Komponenten & Aufbau

Modern Fließbohrmaschinen (oder CNCs, die für Fließbohren konfiguriert sind) verwenden eine Hochgeschwindigkeitsspindel, einen starren Axialvorschub und eine präzise Schmierung, um die Reibungswärme zu erzeugen, die das Loch plastisch formt und BuchseNachfolgend sind die Kernelemente für einen stabilen Prozess aufgeführt:

Schlüsselkomponenten

- Hochgeschwindigkeitsspindel (typischerweise im Bereich von 3.000–12.000 U/min)

- Starrer Z-Achsen-Vorschub (konsistente Kraft-/Vorschubregelung)

- Konisches Werkzeug aus Vollhartmetall (45–60° Öffnungswinkel)[5]

- Leichtöl-/Pastenschmiersystem

- Werkstückhalterung mit hoher Steifigkeit (keine Biegung in der Nähe der Bohrung)

Tipps zur Einrichtung

- Beginnen Sie mit der empfohlenen Drehzahl (nach Material) und passen Sie ±15 % an

- Verwenden Sie einen gleichmäßigen Vorschub; vermeiden Sie Picken (spanloses Verfahren).

- Überprüfen Chef Höhe und Oberfläche nach ersten Versuchen

- Formgewindebohren für duktile Legierungen nach Fließbohren vorziehen

- Bei Edelstahl: Für Schmierung und etwas niedrigere Drehzahl sorgen[6]

Wenn ein dedizierter Fließbohrmaschine nicht verfügbar ist, können die meisten CNC-Fräszentren und Bohr- und Gewindebohrmaschinen den Prozess ausführen, sofern die Spindeldrehzahl, die axiale Steifigkeit und die Schmierung ausreichend sind.

6) Nachbearbeitung: Gewindeformen

Nachdem die Buchse geformt wurde, kann ein Gewinde erzeugt werden durch:

- Formgewindebohren (Rollgewindebohren): bevorzugt für duktile Werkstoffe; stärkere Gewinde, keine Späne.[5],[7],[11]

- Gewindeschneiden: für härtere Materialien oder kleine Durchmesser.[7], [11]

Qualitätskontrolle: Gewinde mit Gut-/Ausschusslehren prüfen. Empfohlene Toleranzklasse: ISO 6H (Schnitt) bzw. 6H–7H (Form).

7) Design für Herstellbarkeit (DFM)

| Designaspekt | Empfohlener Wert |

|---|---|

| Mindestabstand vom Rand | ≥ 2× Lochdurchmesser |

| Mindestabstand zwischen Löchern | ≥ 3× Lochdurchmesser |

| Minimale Abweichung der Wandebenheit | ≤ 0,1 mm |

| Klemmsteifigkeit | starr, minimale Vibration |

- ☑ Richtige Werkzeugausrichtung

- ☑ Starre Klemmung

- ☑ Verwenden Sie einen konstanten Vorschub und eine konstante Drehzahl

- ☑ Überprüfen Sie die Höhe und Konzentrizität der Nabe nach dem Bohren

8) Vorteile und Einschränkungen

Vorteile

- Macht Muttern, Schweißnähte und Einsätze überflüssig

- Schnelle Zykluszeit (1–2 s pro Loch) [7]

- Starkes, ausbruchfreies Gewinde

- Geringere Montagekosten

Vergleich mit Alternativen

| Verfahren | Zusatzteil | Zykluszeit | Verbindungsfestigkeit | Kosten |

|---|---|---|---|---|

| Fließbohren + Gewindeformen | keiner | 1–2 s | Hoch | Niedrig |

| Nietmutter | Ja | 10–15 s | Medium | Medium |

| Schweißmutter | Ja | 8–12 s | Hoch | Hoch |

| Gewindeschneiden in dünnes Blech | keiner | 3–5 s | Niedrig | Niedrig |

9) Qualitätssicherung und Sicherheit

- Überprüfen Sie die Höhe der Nabe, die Rundheit der Bohrung, die Konzentrizität des Gewindes und die Auszugsfestigkeit. Dokumentieren Sie gegebenenfalls die Wärmeeinwirkungszone (HAZ)/Verfärbungen. [5], [6]

- Zeichnen Sie Drehmoment und Temperatur während der Versuche zur Prozessvalidierung auf (IR-Thermografie wird zur Überprüfung des Setups empfohlen). [4]

- Sorgen Sie für ausreichende Belüftung und Rauchabsaugung.

- Tragen Sie einen Augenschutz und hitzebeständige Handschuhe.

- Vermeiden Sie brennbare Schmiermittel bei hohen Drehzahlen.

10) Fallstudien (Beispiele)

Fall 1 – Winkel aus Weichstahl (2 mm): Ø6 mm Bohrung, 4.800 U/min, 250 mm/min Vorschub. Nabenhöhe 2,8 mm. Gewinde M6 formgeschnitten. Auszugsfestigkeit ~+230% vs. Nietmutter [4],[5],[7],[11].

Fall 2 – Aluminium 6061 (3 mm): Bohrung Ø 8 mm, 6.500 U/min, Vorschub 300 mm/min. Nabenhöhe 3,5 mm. Gewinde M8 formgeschnitten. Optische Oberfläche glatt, minimale Grate.

Fall 3 – Edelstahl 304 (1,5 mm): Bohrung Ø 5 mm, 3.200 U/min, 180 mm/min. Nabenhöhe 1,9 mm. Gewinde M5. Erforderliche Schmierung mit Molybdändisulfid.[6]

11) Videodemonstration

12) Rechner (Interaktives Tool)

Schätzen Sie Drehzahl, Vorschub und Nabenhöhe

Die Werte sind Richtwerte und hängen von der Werkzeugkonstruktion, der Schmierung und der Maschinensteifigkeit ab. Sie dienen nur als Konstruktionshilfe.

So funktioniert dieser Rechner (Hilfe)

Eingänge

- Material – wirkt sich auf Geschwindigkeits-/Drehmomentziele aus.

- Wandstärke (t) – wird zur Schätzung der Bosshöhe verwendet.

- Lochdurchmesser (D) – Antriebe Drehzahl, Vorschub und Drehmoment.

- Thread (optional) – beeinflusst nur den Tippvorschlag.

Ausgänge

- Spindeldrehzahl (U/min) – berechnet aus einer Zieloberflächengeschwindigkeit

Vcnach Material. - Vorschub (mm/min) – einfache Heuristik proportional zum Durchmesser.

- Nabenhöhe (mm) – geschätztes Vielfaches von

Tnach Material. - Drehmoment (Nm) – grobe Schätzung proportional zum Durchmesser.

Formeln

| Drehzahl | n = (Vc × 1000) / (π × D) → dargestellt als ±15%-Bereich (festgelegt 1500–15000 U/min) |

| Füttern | Vorschub ≈ k_Material × D |

| Bosshöhe | h ≈ f_Material × t |

| Drehmoment | T ≈ c_Material × D |

Materialkonstanten (Standardwerte)

| Material | Vc (m/min) | k_feed | f_boss | c_Drehmoment (Nm/mm) |

|---|---|---|---|---|

| Stahl | 180 | 40 | 1.2 | 0.8 |

| Edelstahl | 120 | 30 | 1.1 | 1.2 |

| Aluminium | 240 | 45 | 1.4 | 0.35 |

| Messing/Kupfer | 160 | 35 | 1.0 | 0.5 |

Gute Praxis und Grenzen

- Verwenden Sie ein leichtes Öl/eine Paste; Edelstahl benötigt eine sorgfältige Schmierung.

- Auf feste Klemmung und korrekte Ausrichtung achten.

- Der Rechner ist ein Ausgangspunkt; Feinabstimmung durch Versuche für Ihre Werkzeuggeometrie und Maschine.

- In Betracht ziehen Schnittgewindebohren für Edelstahl oder D ≤ 4 mm; ansonsten bevorzugen Formgewindebohren.

Beispiel (Stahl, t=2,0 mm, D=6,0 mm)

Drehzahl ≈ 9.550 → Bereich ~ 8.120–10.980 U/min; Vorschub ≈ 240 mm/min; Nabe ≈ 2,4 mm; Drehmoment ≈ 4,8 Nm; Vorschlag: Formgewindebohrer.

13) Verwandte Bearbeitungsanleitungen

Sehen Sie, wie Fließbohren in den erweiterten Werkzeugkasten der Fertigung passt:

14) FAQ — Fließbohren & Fließbohrmaschinen

-

Ist Fließbohren dasselbe wie Reibbohren?

Ja. Fließbohren Und Reibungsbohren beschreiben den gleichen spanlosen Lochformprozess. Das Werkzeug erzeugt Reibungswärme, um eine zum Gewindeschneiden geeignete Buchse plastisch zu formen.

-

Benötige ich eine spezielle Fließbohrmaschine?

Nicht unbedingt. Eine CNC-Maschine mit Hochgeschwindigkeitsspindel, starrem Axialvorschub und entsprechender Schmierung kann Fließbohren durchführen. Fließbohrmaschinen Verbessern Sie die Wiederholbarkeit bei Anwendungen mit hohem Volumen.

-

Welche Materialien eignen sich am besten zum Fließbohren?

Kohlenstoffarmer Stahl, Edelstahl (304/316), Aluminium (5xxx/6xxx) und Messing/Kupfer. Sehr spröde oder gehärtete Materialien werden nicht empfohlen.

-

Warum Fließbohren gegenüber herkömmlichem Bohren + Nieten oder Schweißmuttern wählen?

Durch Fließbohren werden ein spanloses Loch und eine verstärkte Buchse erzeugt, wodurch Komponenten und Zykluszeit reduziert werden und gleichzeitig starke Gewinde in dünnwandigen Metallen ermöglicht werden.

15) Referenzen

- Boopathi, M.; Shankar, S.; Manikandakumar, S.; Ramesh, R. (2013). Experimentelle Untersuchung des Reibbohrens in Messing, Aluminium und Edelstahl. Procedia Engineering, 64, 1219–1226. DOI

- Miller, SF; Wang, H.; Li, R.; Shih, AJ (2006). Experimentelle und numerische Analyse des Reibbohrprozesses. ASME Journal für Fertigungswissenschaft und -technik, 128(3), 802–810. Herausgeberseite (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin und HT Baharudin, „Reibbohren von schwer zu bearbeitenden Materialien: Mikrostrukturelle Veränderungen des Werkstücks und Werkzeugverschleiß“. Peer-Review-Studie. Verlag | Volltext

- Alphonse, M.; Bupesh Raja, VK; Logesh, K.; MuruguNachippan, N. (2017). Entwicklung und aktuelle Trends in der Reibbohrtechnik und der Anwendung der Thermografie. IOP-Konferenzreihe: Materialwissenschaft und Werkstofftechnik, 197(1), 012058. DOI · IOPscience (Abstract/Volltext)

- Miller, SF; Tao, J.; Shih, AJ (2006). Reibbohren von Gussmetallen. Internationale Zeitschrift für Werkzeugmaschinen und Fertigung, 46(12–13), 1526–1535. DOI

- Chow, HM; Lee, SM; Yang, LD (2008). Untersuchung der Bearbeitungseigenschaften beim Reibbohren in Edelstahl AISI 304. Zeitschrift für Materialverarbeitungstechnologie, 207(1–3), 180–186. DOI

- Datenblätter für Werkzeugmacher – Flowdrill, Kennametal (Anleitung zum Fließ-/Reibungsbohren). flowdrill.com · kennametal.com

- L. Zhao et al., „Experimentelle Studie zu den Parametern des Reibbohrens von Aluminium 6061“, Procedia Manufacturing, 2021.

- AM „Thermisches Bohren von Metallen“, Zeitschrift für Fertigungsprozesse, Bd. 12 (2019).

- Eliseev, AA; Fortuna, SV; Kolubaev, EA; Kalashnikova, TA (2017). Mikrostrukturmodifikation der Aluminiumlegierung 2024 durch Reibbohren. Materialwissenschaft und Werkstofftechnik: A, 691, 121–125. DOI

- Wu, H.; Porter, M.; Ward, R.; Quinn, J.; McGarrigle, C.; McFadden, S. (2022). Untersuchung der mechanischen Eigenschaften des Reibbohrens mit der Aluminiumlegierung 6082-T6. Materialien, 15(7):2469. DOI · Volltext (NIH/PMC) · PDF

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi und E. Soury „Ein neuartiger Ansatz für das Reibbohrverfahren: Experimentelle und numerische Studie zum Reibbohrfügen ungleicher Materialien AISI304/AL6061“, Peer-Review-Studie. Verlag | Volltext

Diese Seite ist eine Bildungsressource und enthält keine kommerziellen Handlungsaufforderungen.