Foratura a flusso (foratura a frizione): principio, parametri e progettazione per la filettatura in materiali a parete sottile

Guida didattica neutrale alla perforazione a flusso (attrito): principio, parametri, materiali, DFM, QA e sicurezza, casi di studio, oltre a una calcolatrice interattiva.

- Nome del processo: Perforazione a flusso (chiamata anche perforazione a frizione / perforazione termica)

- Tipo di macchina: Mandrino ad alta velocità o dedicato macchina di perforazione a flusso con controllo dell'avanzamento assiale

- Vantaggio principale: Foro senza scheggiature con rinforzo boccola per una filettatura affidabile in metalli a parete sottile

- Materiali migliori: Acciaio, acciaio inossidabile, alluminio, ottone / rame

Panoramica

La foratura a flusso, nota anche come foratura a frizione o foratura termica, è un processo di foratura senza trucioli utilizzato per creare fori rinforzati e filettature funzionali in lamiere o tubi metallici a parete sottile. Invece di tagliare, un utensile conico che ruota ad alta velocità riscalda e plastifica localmente il materiale per attrito. Il materiale spostato forma un boccola (boccola) che aumenta lo spessore effettivo della parete, garantendo una profondità sufficiente per la maschiatura o la filettatura.[2], [4], [5]

Questo metodo è ampiamente utilizzato quando gli elementi di fissaggio meccanici, come i dadi rivettati o i dadi saldati, non sono desiderabili a causa del peso, del costo o della contaminazione.[4], [7]

1) Principio di funzionamento

Durante la foratura a flusso (foratura per attrito), un utensile conico in metallo duro integrale viene premuto assialmente nel pezzo in lavorazione mentre ruota ad alta velocità. L'attrito genera un intenso calore localizzato, ammorbidendo il materiale senza fonderlo. Il materiale scorre plasticamente attorno all'utensile, formando un collare e una boccola.[2], [4], [5], [6]

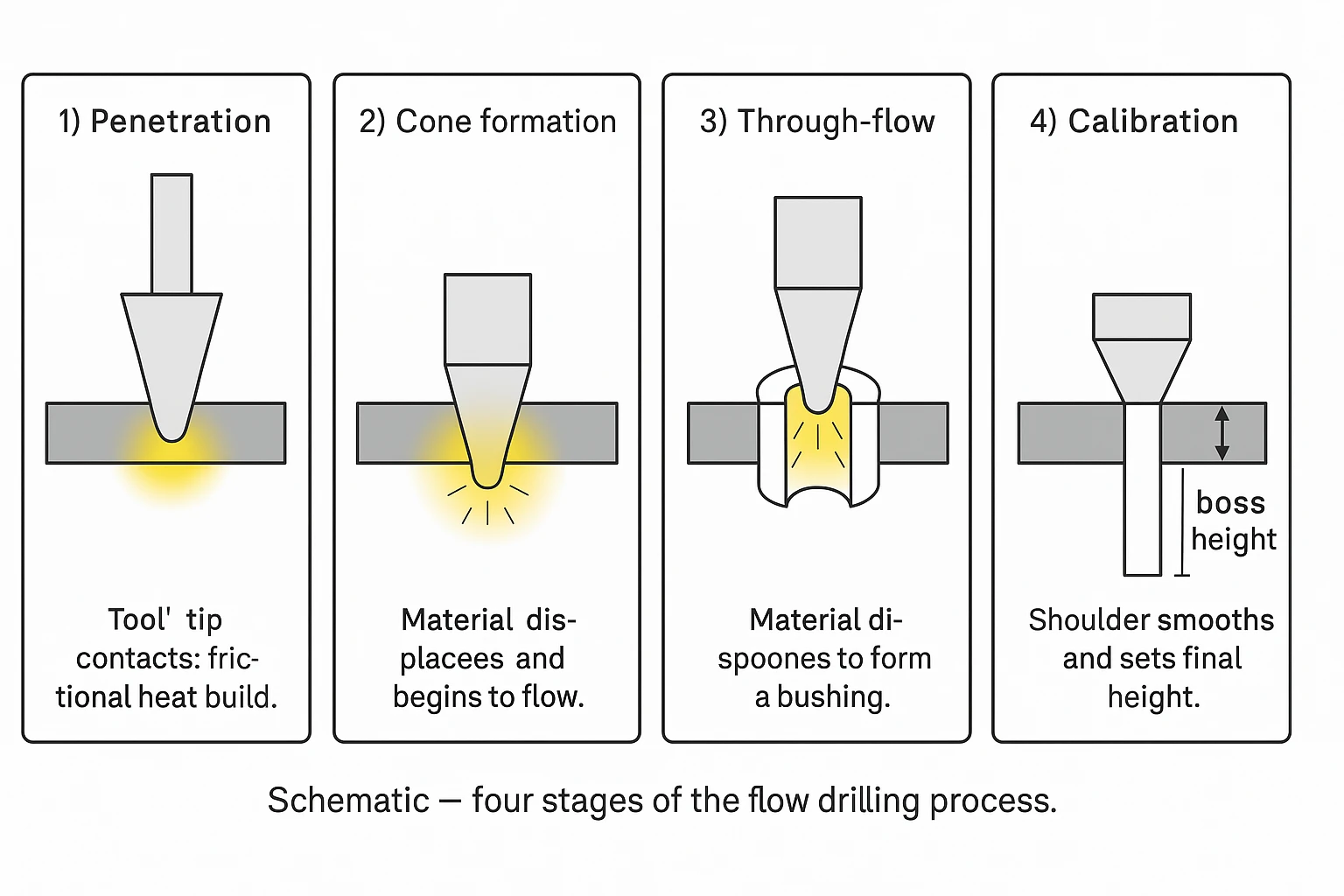

Sequenza del processo (quattro fasi)

- Penetrazione: la punta dell'utensile entra in contatto con la superficie e si genera calore per attrito.

- Formazione del cono: il materiale inizia ad ammorbidirsi e a scorrere verso il basso.

- Flusso passante: l'utensile penetra, spostando il materiale per formare una boccola.

- Calibrazione: la spalla dell'utensile leviga la superficie e definisce l'altezza finale del boss.[4]

2) Applicazioni tipiche

La foratura a flusso è adatta per componenti che richiedono giunti filettati resistenti in metalli sottili:

- Macchine per imballaggio e linee di assemblaggio: staffe, telai, alloggiamenti.

- Attrezzature per l'automotive e l'automazione: strutture del corpo, infissi.

- Mobili in metallo, sistemi HVAC, elettrodomestici.

Non consigliato per

3) Materiali e spessori consigliati

| Tipo di materiale | Grado tipico | Spessore della parete (mm) | Diametro foro (mm) | Altezza del boss (mm) |

|---|---|---|---|---|

| Acciaio a basso tenore di carbonio | S235–S355 | 1.0–3.0 | 4–10 | 1,5–3,5 |

| Acciaio inossidabile | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| Leghe di alluminio | 5052 / 6061 / 6082 | 1.0–4.0 | 4–12 | 1,8–4,0 |

| Rame / Ottone | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Note: La maggiore conduttività termica dell'alluminio richiede generalmente velocità del mandrino più elevate e una coppia inferiore, mentre gli acciai inossidabili necessitano di una maggiore forza assiale e di una lubrificazione robusta a causa della maggiore resistenza e della minore conduttività termica [7], [11]Gli intervalli tipici di altezza del bossolo (ad esempio, Al ≈ 1,8–4,0 mm per uno spessore di parete di 1–4 mm) e le finestre di spessore lavorabile sono coerenti con le schede tecniche dei produttori di utensili e con gli studi sottoposti a revisione paritaria, comprese le analisi della microstruttura. [5], [6] [7], [8], [10], [11]

4) Parametri di processo (Guida pratica)

| Diametro utensile (mm) | Materiale | Velocità del mandrino (giri/min) | Velocità di avanzamento (mm/min) | Coppia approssimativa (Nm) |

|---|---|---|---|---|

| 4 | Acciaio dolce | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Alluminio | 5.500–7.000 | 250–350 | 2–3 |

| 8 | Acciaio inossidabile | 3.000–4.000 | 150–250 | 8–10[6] |

| 10 | Ottone | 3 500–4 500 | 200–300 | 4–6 |

- Lubrificazione: olio leggero o pasta per ridurre al minimo l'usura dell'utensile e migliorare la finitura.

- Geometria dell'utensile: angolo incluso 45–60°, pilota corto, spalla lucidata.[5]

- Materiale dell'utensile: carburo di tungsteno, rivestimento TiN/TiCN consigliato.

Le finestre rpm/avanzamento consigliate derivano dalle guide applicative dei produttori di utensili per la perforazione a flusso (attrito) e dagli esperimenti pubblicati [1], [5],[6],[7], [8], [11].

5) Macchine per perforazione a flusso: componenti e configurazione

Moderno macchine per la perforazione del flusso (o CNC configurati per la foratura a flusso) utilizzano un mandrino ad alta velocità, un avanzamento assiale rigido e una lubrificazione precisa per generare il calore di attrito che forma plasticamente il foro e boccolaDi seguito sono riportati gli elementi fondamentali per un processo stabile:

Componenti chiave

- Mandrino ad alta velocità (in genere intervallo 3.000–12.000 giri/min)

- Avanzamento rigido dell'asse Z (controllo costante della forza/avanzamento)

- Utensile conico in metallo duro integrale (angolo compreso 45–60°)[5]

- Sistema di lubrificazione a olio leggero/pasta

- Fissaggio del pezzo con elevata rigidità (nessuna flessione in prossimità del foro)

Suggerimenti per l'installazione

- Iniziare dal numero di giri consigliato (in base al materiale) e regolare ±15 %

- Utilizzare un'alimentazione costante; evitare di beccare (processo senza schegge)

- Controllo capo altezza e superficie dopo le prime prove

- Preferire la maschiatura di forma per leghe duttili dopo la foratura a flusso

- Per l'acciaio inossidabile: assicurare la lubrificazione e ridurre leggermente i giri al minuto[6]

Se un dedicato macchina di perforazione a flusso non è disponibile, la maggior parte dei centri di fresatura CNC e delle trapani-maschi possono eseguire il processo a condizione che la velocità del mandrino, la rigidità assiale e la lubrificazione siano adeguate.

6) Post-processo: formatura del filo

Dopo aver formato la boccola, è possibile creare una filettatura:

- Maschiatura a forma (maschiatura a rullatura): preferito per materiali duttili; filettature più resistenti, senza scheggiature.[5],[7],[11]

- Taglio maschiatura: per materiali più duri o diametri piccoli.[7], [11]

Controllo di qualità: controllare le filettature utilizzando calibri passa/non passa. Classe di tolleranza consigliata: ISO 6H (taglio) o 6H–7H (formatura).

7) Progettazione per la producibilità (DFM)

| Aspetto progettuale | Valore consigliato |

|---|---|

| Distanza minima dal bordo | ≥ 2× diametro del foro |

| Distanza minima tra i fori | ≥ 3× diametro del foro |

| Deviazione minima della planarità della parete | ≤ 0,1 mm |

| Rigidità di serraggio | rigido, vibrazioni minime |

- ☑ Corretto allineamento degli utensili

- ☑ Serraggio rigido

- ☑ Utilizzare un avanzamento e un numero di giri costanti

- ☑ Verificare l'altezza del boss e la concentricità dopo la foratura

8) Vantaggi e limiti

Vantaggi

- Elimina dadi, saldature e inserti

- Tempo di ciclo rapido (1–2 s per foro) [7]

- Filo resistente e senza scheggiature

- Costi di assemblaggio inferiori

Confronto con le alternative

| Metodo | Parte aggiuntiva | Tempo di ciclo | Forza articolare | Costo |

|---|---|---|---|---|

| Foratura a frizione + filettatura | nessuno | 1–2 secondi | Alto | Basso |

| Dado per rivetti | SÌ | 10–15 secondi | Medio | Medio |

| Dado di saldatura | SÌ | 8–12 secondi | Alto | Alto |

| Taglio maschiatura in lamiera sottile | nessuno | 3–5 secondi | Basso | Basso |

9) Garanzia di qualità e sicurezza

- Controllare l'altezza del boss, la rotondità del foro, la concentricità della filettatura, la resistenza allo strappo; documentare la zona pericolosa (HAZ)/scolorimento, ove pertinente. [5], [6]

- Registrare la coppia e la temperatura durante le prove per la convalida del processo (si consiglia la termografia IR per la verifica della configurazione). [4]

- Garantire un'adeguata ventilazione ed estrazione dei fumi.

- Indossare protezioni per gli occhi e guanti resistenti al calore.

- Evitare lubrificanti infiammabili ad alti regimi.

10) Casi di studio (esempi)

Caso 1 – Staffa in acciaio dolce (2 mm): Foro Ø6 mm, 4.800 giri/min, avanzamento 250 mm/min. Altezza del perno 2,8 mm. Filettatura M6 maschiata. Resistenza allo strappo ~+230% rispetto al dado rivettato. [4],[5],[7],[11].

Caso 2 – Alluminio 6061 (3 mm): Foro Ø8 mm, 6.500 giri/min, avanzamento 300 mm/min. Altezza del bossolo 3,5 mm. Filettatura M8 maschiata. Finitura visiva liscia, bave minime.

Caso 3 – Acciaio inossidabile 304 (1,5 mm): Foro Ø5 mm, 3200 giri/min, 180 mm/min. Altezza del perno 1,9 mm. Filettatura M5 filettata. Lubrificazione richiesta al bisolfuro di molibdeno.[6]

11) Dimostrazione video

12) Calcolatrice (strumento interattivo)

Stima giri/min, avanzamento e altezza del boss

I valori sono approssimativi e dipendono dalla progettazione dell'utensile, dalla lubrificazione e dalla rigidità della macchina. Utilizzare solo come guida alla progettazione.

Come funziona questa calcolatrice (aiuto)

Input

- Materiale – influisce sugli obiettivi di velocità/coppia.

- Spessore della parete (t) – utilizzato per la stima dell'altezza del boss.

- Diametro del foro (D) – regola giri/min, avanzamento e coppia.

- Filo (facoltativo) – influenza solo il suggerimento di tocco.

Risultati

- Velocità del mandrino (giri/min) – calcolato da una velocità superficiale target

Vcper materiale. - Avanzamento (mm/min) – euristica semplice proporzionale al diametro.

- Altezza del boss (mm) – multiplo stimato di

Tper materiale. - Coppia (Nm) – stima grossolana proporzionale al diametro.

Formule

| giri al minuto | n = (Vc × 1000) / (π × D) → mostrato come intervallo ±15% (bloccato 1500–15000 giri/min) |

| Foraggio | Alimentazione ≈ k_materiale × D |

| Altezza del boss | h ≈ f_materiale × t |

| Coppia | T ≈ c_materiale × D |

Costanti del materiale (predefinite)

| Materiale | Vc (m/min) | k_feed | f_boss | c_coppia (Nm/mm) |

|---|---|---|---|---|

| Acciaio | 180 | 40 | 1.2 | 0.8 |

| Inossidabile | 120 | 30 | 1.1 | 1.2 |

| Alluminio | 240 | 45 | 1.4 | 0.35 |

| Ottone/Rame | 160 | 35 | 1.0 | 0.5 |

Buone pratiche e limiti

- Utilizzare un olio/pasta leggero; l'acciaio inossidabile necessita di una lubrificazione accurata.

- Assicurare un serraggio rigido e un allineamento corretto.

- La calcolatrice è una punto di partenza; perfezionare le prove per la geometria dell'utensile e la macchina.

- Considerare taglio maschiatura per acciaio inossidabile o D ≤ 4 mm; altrimenti preferire forma di maschiatura.

Esempio (acciaio, t=2,0 mm, D=6,0 mm)

RPM ≈ 9 550 → intervallo ~ 8 120–10 980 giri/min; Avanzamento ≈ 240 mm/min; Sporgenza ≈ 2,4 mm; Coppia ≈ 4,8 Nm; Suggerimento: maschio a forma.

13) Guide di lavorazione correlate

Scopri come la perforazione a flusso si inserisce nel più ampio spettro degli strumenti di produzione:

14) FAQ — Foratura a flusso e macchine per foratura a flusso

-

La perforazione a flusso è la stessa cosa della perforazione a frizione?

SÌ. Perforazione a flusso E perforazione a frizione descrivono lo stesso processo di foratura senza trucioli. L'utensile genera calore per attrito per formare plasticamente una boccola adatta alla filettatura.

-

Ho bisogno di una macchina dedicata alla perforazione a flusso?

Non necessariamente. Un CNC con mandrino ad alta velocità, avanzamento assiale rigido e lubrificazione adeguata può eseguire la foratura a flusso. Dedicato macchine per la perforazione del flusso migliorare la ripetibilità nelle applicazioni ad alto volume.

-

Quali materiali sono più adatti alla perforazione a flusso?

Acciaio a basso tenore di carbonio, acciaio inossidabile (304/316), alluminio (5xxx/6xxx) e ottone/rame. Si sconsiglia l'uso di materiali molto fragili o temprati.

-

Perché scegliere la perforazione a flusso rispetto alla perforazione tradizionale + rivetti o dadi saldati?

La foratura a flusso crea un foro senza trucioli e una boccola rinforzata, riducendo i componenti e i tempi di ciclo e consentendo al contempo filettature resistenti in metalli con pareti sottili.

15) Riferimenti

- Boopathi, M.; Shankar, S.; Manikandakumar, S.; Ramesh, R. (2013). Indagine sperimentale sulla foratura a frizione su ottone, alluminio e acciaio inossidabile. Procedia Engineering, 64, 1219–1226. DOI

- Miller, SF; Wang, H.; Li, R.; Shih, AJ (2006). Analisi sperimentale e numerica del processo di perforazione per attrito. Rivista ASME di scienza e ingegneria manifatturiera, 128(3), 802–810. Pagina dell'editore (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin e HT Baharudin, “Foratura per attrito di materiali difficili da lavorare: alterazioni microstrutturali del pezzo e usura dell'utensile”. Studio sottoposto a revisione paritaria. Editore | testo completo

- Alphonse, M.; Bupesh Raja, VK; Logesh, K.; MuruguNachippan, N. (2017). Evoluzione e tendenze recenti nella tecnica di perforazione per attrito e nell'applicazione della termografia. Serie di conferenze IOP: Scienza e ingegneria dei materiali, 197(1), 012058. DOI · IOPscience (abstract/testo completo)

- Miller, SF; Tao, J.; Shih, AJ (2006). Foratura a frizione di metalli fusi. Rivista internazionale di macchine utensili e produzione, 46(12–13), 1526–1535. DOI

- Chow, HM; Lee, SM; Yang, LD (2008). Studio delle caratteristiche di lavorazione della foratura per attrito su acciaio inossidabile AISI 304. Rivista di tecnologia di lavorazione dei materiali, 207(1–3), 180–186. DOI

- Schede tecniche degli utensili – Flowdrill, Kennametal (guida alla foratura a flusso/attrito). flowdrill.com · kennametal.com

- L. Zhao et al., "Studio sperimentale sui parametri di perforazione per attrito dell'alluminio 6061", Procedia Manufacturing, 2021.

- AM “Perforazione termica dei metalli”, Rivista dei processi di produzione, Vol. 12 (2019).

- Eliseev, AA; Fortuna, SV; Kolubaev, EA; Kalashnikova, TA (2017). Modifica della microstruttura della lega di alluminio 2024 prodotta mediante foratura a frizione. Scienza e ingegneria dei materiali: A, 691, 121–125. DOI

- Wu, H.; Porter, M.; Ward, R.; Quinn, J.; McGarrigle, C.; McFadden, S. (2022). Indagine sulle proprietà meccaniche della foratura a frizione con lega di alluminio 6082-T6. Materiali, 15(7):2469. DOI · Testo completo (NIH/PMC) · PDF

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi ed E. Soury "Un nuovo approccio al processo di perforazione a frizione: studio sperimentale e numerico sulla giunzione mediante perforazione a frizione di materiali dissimili AISI304/AL6061", Studio sottoposto a revisione paritaria. Editore | testo completo

Questa pagina è una risorsa didattica e non contiene inviti all'azione commerciali.