Maskineringsprocesser 2025–2026 — Komplet illustreret guide (AI og hybrid innovation)

Visuel reference for ingeniører og studerende: 15 traditionelle operationer, 7 avancerede processer, 6 hybrid og innovationer i 2025, 3 AI-opskrifter — plus et fremadskuende afsnit om trends i 2026. Fotos + minimalistiske WEBP-diagrammer for hastighed.

1) Principper og hurtig notation

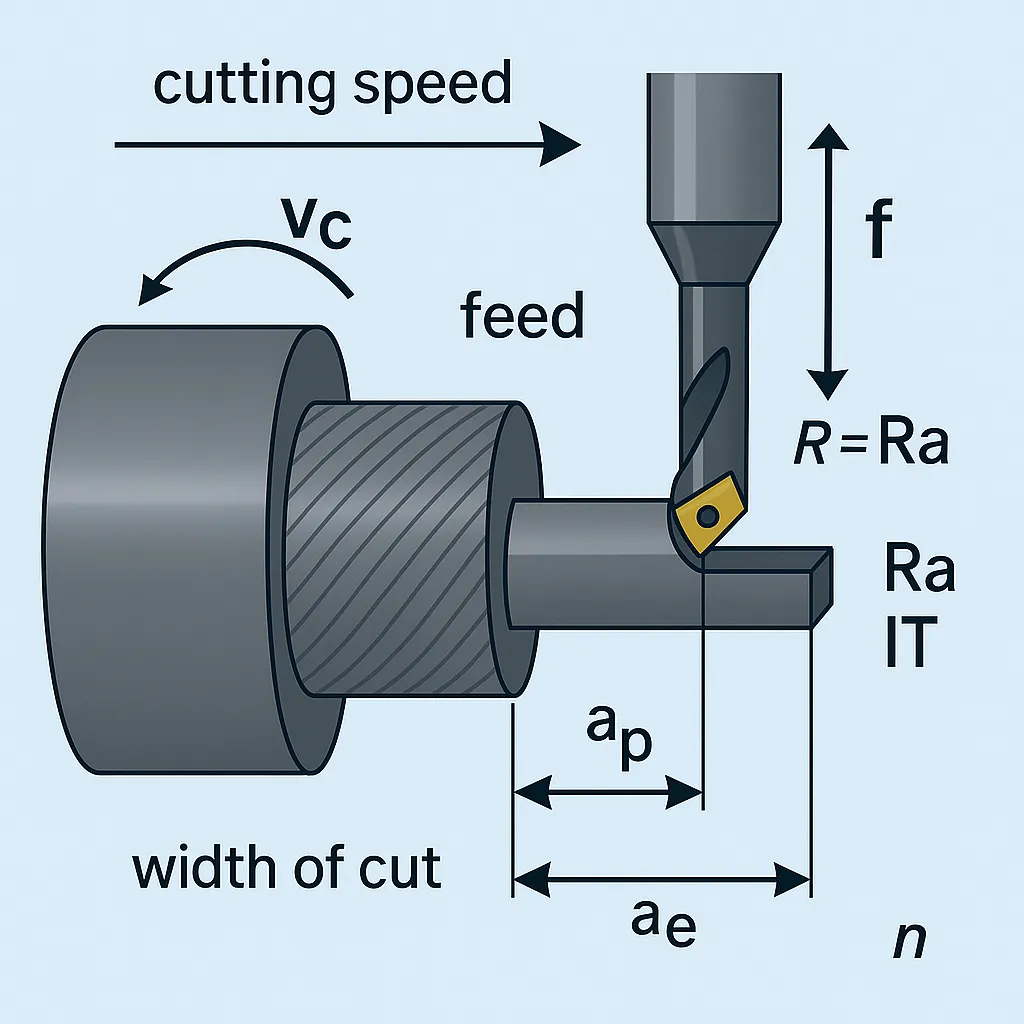

Kerneparametre: skærehastighed enc, tilførselshastighed f, skæredybde -enp, snitbredde -ene, værktøjsdiameter D, spindelhastighed nOverfladeruhed R-en og tolerancegrad DET definere finish og præcision.

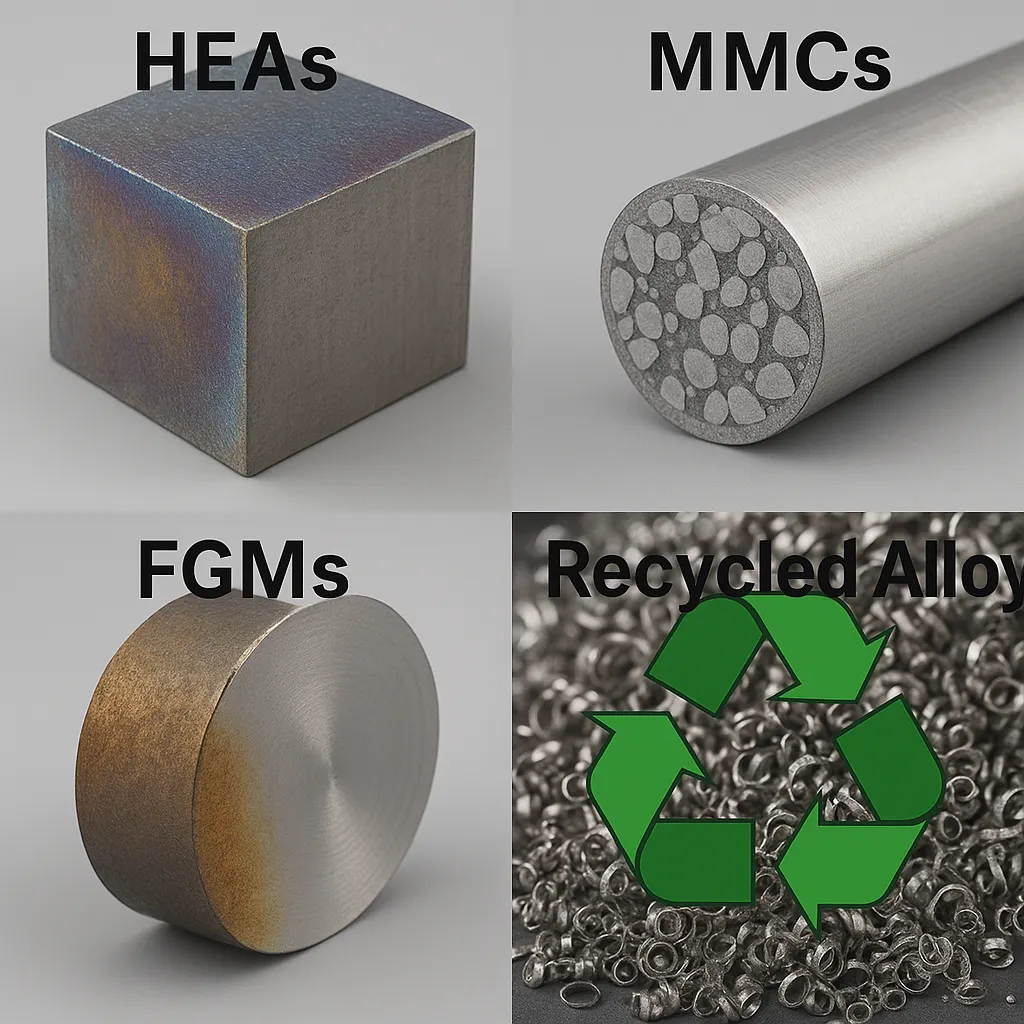

- Materiale-værktøj-parring: Valget af hårdmetal/keramik/PCD styrer varme- og slidegenskaber. For avancerede materialer (HEA'er, MMC'er, FGM'er), se Avancerede materialer 2026 guide.

- Stabilitet: Match indgrebet med stabilitetslapperne for at undgå vibrationer.

- Kølevæske: oversvømmelse, MQL, kryogen — valgt efter materiale/drift.

Notationsreference — ISO-bearbejdningssymboler

| Symbol | Betydning (engelsk udtryk) | Oprindelse / Standard | Enhed | Forklaring |

|---|---|---|---|---|

| enc | Skærehastighed | Hastighed (skæring) — ISO 3002-1 | m/min | Tangentiel hastighed ved skærkanten. |

| f | Tilførselshastighed | Foder — ISO 3002-1 | mm/omdr. eller mm/tand | Lineær fremføring pr. omdrejning/tand. |

| -enp | Snitdybde | Aksial dybde — ISO 3002-1 | mm | Værktøjets indtrængning i materialet. |

| -ene | Snitbredde | Indgrebsbredde — ISO 3002-1 | mm | Bredde af materiale fjernet pr. passage. |

| D | Værktøjs-/emnediameter | ISO 3002 | mm | Brugt i formel v = π·D·n. |

| n | Spindelhastighed | Antal omdrejninger — ISO 3002 | omdr./min (o/min) | Spindels eller dels rotationshastighed. |

| R-en | Overfladeruhed (gennemsnitlig ruhed) | ISO 4287 / ASME B46.1 | µm | Aritmetisk middelafvigelse af overfladeprofil. |

| DET | Tolerancegrad (International Tolerance) | ISO 286 | — | Tilladt dimensionsafvigelsesområde. |

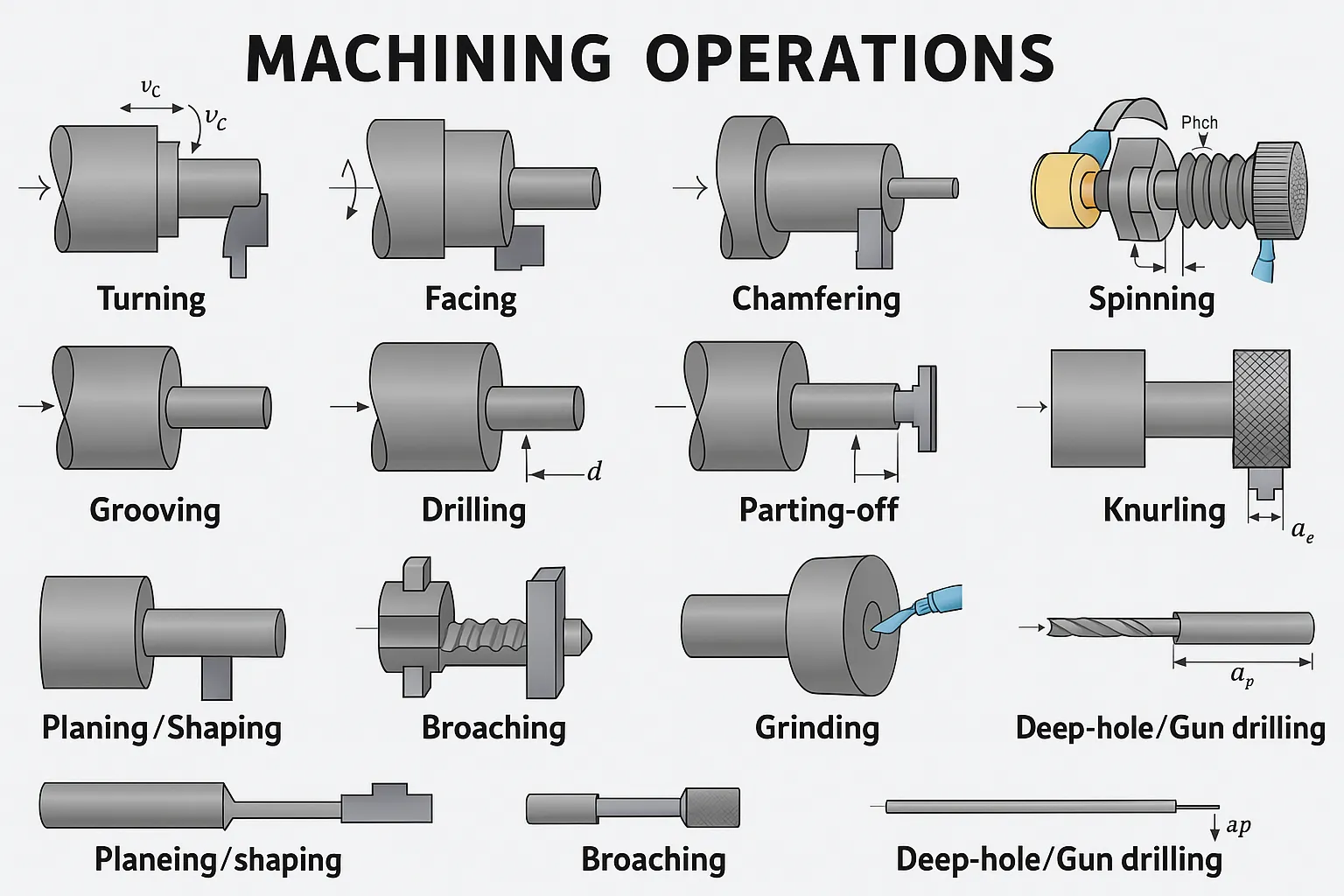

2) Traditionelle operationer (15)

1) Drejning

En af de mest almindelige og alsidige bearbejdningsoperationer — grundlæggende i ethvert CNC- eller manuelt værksted.

- Hvad den gør: På en drejebænk roterer emnet, mens skæreværktøjet bevæger sig lineært for at fjerne materiale fra dets ydre eller indre overflade. Udbredt anvendt til roterende dele; enkel at programmere og yderst produktiv til cirkulære geometrier; mindre egnet til komplekse ikke-roterende former.

- Anvendelser: Aksler, bøsninger, ruller, cirkulære huse, stempler, muffer.

- Fordele: Stabil, produktiv, præcis rotationsfunktion; gode spånkontrolmuligheder.

- Ulemper: Begrænset til cylindrisk geometri; komplekse funktioner kræver flere opsætninger eller roterende værktøjer.

Et AI-assisteret adaptivt styresystem overvåger vibrationer, spindelstrøm og temperatur for at lære skærslidmønstre og foreslå/anvende små tilspændings-/hastighedskorrektioner i realtid.

Nøglesignaler: vibration (X/Y/Z), spindelstrøm, temperatur, akustisk emission.

Hvordan det virker: Edge ML-modellen klassificerer slidtilstanden og udløser adaptive overrides.

Typiske resultater: +15–25% værktøjslevetid, −10% nedetid, glattere Ra.

2) Kedeligt

Præcisionsforstørrelse og afretning af et eksisterende hul for nøjagtighed og overfladefinish.

- Hvad den gør: Korrigerer diameter, rundhed og justering af forborede huller; kan opnå snævre tolerancer før oprivning/slibning.

- Anvendelser: Lejesæder, gearkassehuse, motorblokke, hydrauliske kroppe.

- Fordele: Fremragende cylindricitet og koncentricitet; justerbare hoveder giver fin kontrol.

- Ulemper: Langsommere end boring; kræver stiv fastgørelse og afbalancerede stænger for at undgå vibrationer.

Forudsiger vibrationsudbrud og termisk drift, anbefaler tilspændingsreduktioner eller dwell/step-strategier for at beskytte finish og størrelse.

Signaler: vibrationsspektrum, spindelstrøm, temperatur.

Handlinger: adaptiv tilspænding, alarm for offset af borehoved, temperaturkompensation.

Typiske resultater: færre skrotboringer, strammere IT-kvalitet, forbedret rundhed.

3) Boring

Den hurtigste måde at lave cylindriske huller på; ofte efterfulgt af boring/oprivning.

- Hvad den gør: Producerer gennemgående eller blinde huller med spiralbor; specialbor til punkt-, pilot-, trin- og dybe huller.

- Anvendelser: Boltmønstre, manifolds, fixturer, generel fabrikation.

- Fordele: Høj MRR, standardiseret værktøj, nem programmering.

- Ulemper: Position/størrelse begrænset af værktøjets fleksibilitet; spånafgang kritisk i dybe huller.

Registrerer spånpakning og borslid fra strøm-/vibrationssignaturer og foreslår automatisk hakkecyklusser eller justeringer af fremføring/hastighed.

Signaler: spindelstrømsrippel, aksial vibration, kølevæsketryk.

Handlinger: dynamisk hakning, tilsidesættelse af foder, alarmer for tilbagetrækning ved alarm.

Typiske resultater: færre knækkede bor, forbedret hulkvalitet, lavere variabilitet i cyklustiden.

4) Oprivning

Finishoperation for at opnå en tæt diameter og en glat overflade i huller.

- Hvad den gør: Fjerner en lille tolerance for at levere en tæt IT-kvalitet og forbedret Ra indvendige huller.

- Anvendelser: Leje-/placeringsboringer, justeringsfunktioner, hydrauliske porte.

- Fordele: Fremragende rundhed/finish; hurtig og gentagelig.

- Ulemper: Kræver nøjagtig forboring; følsom over for smøring/spånkontrol.

Overvåger moment og mikrovibrationer for at opretholde tilspændings- og kølemiddelforhold, der beskytter finishen og undgår konisk afvikling.

Signaler: Spindelstrøm, vibration, kølevæskeflow/-tryk.

Handlinger: optimering af tilførsel/kølevæske, detektion af stop-på-konus.

Typiske resultater: strammere størrelse, glattere Ra, færre værktøjsmærker.

5) Gevindskæring og gevinddrejning

Fremstilling af indvendige/udvendige gevind ved gevindskæring, gevindfræsning eller enkeltpunktsdrejning.

- Hvad den gør: Former gevind med stiv gevindskæring eller dreje-/fræsestrategier; styrer stigning, flankevinkel og pasform.

- Anvendelser: Fastgørelseselementer, dæksler, manifolds, aksler.

- Fordele: Hurtig til standardstørrelser; god repeterbarhed.

- Ulemper: Risiko for gevindbrud; spånafgang kritisk i blinde huller; grater ved gevindstart.

Forudsiger gevindtapslitage/brud fra strømspidser og bevægelsesprofiler; foreslår tilspændingssynkronisering eller gevindfræsningsalternativ.

Signaler: spindel-/aksebelastninger, momenttoppe, positionsfejl.

Handlinger: synkroniseringstuning, tilsidesættelse af tilspænding, tidlig alarm ved værktøjsskift.

Typiske resultater: færre gevindfejl, bedre gevindkvalitet, mindre nedetid.

6) Fræsning — Planfræsning, Periferifræsning, Notfræsning

Alsidig fjernelse af flade punkter, trin, lommer og konturer i 2,5D/3D-dele.

- Hvad den gør: Roterende flertandsskærer fjerner materiale med kontrolleret indgreb (ae/ap); not-, side- og planfræsning.

- Anvendelser: Huse, forme, armaturer, prismatiske dele.

- Fordele: Høj MRR, mange værktøjsvalg, fleksible strategier.

- Ulemper: Risiko for vibrationer ved lange udhæng; varme i vanskelige legeringer.

Registrerer vibrationer og belastningsstigninger; foreslår ændringer i trochoidal/konstant indgrebsbane eller live-fremføringsmodulation for at holde spåntykkelsen stabil.

Signaler: vibrationsspektrogram, spindel-/aksebelastninger.

Handlinger: adaptiv feed, step-over-justeringer, CAM-hinting til næste kørsel.

Typiske resultater: forbedret værktøjslevetid, færre mærker, kortere cyklustid.

7) 5-akset simultanfræsning

Komplekse friformsoverflader og dybe funktioner med færre opsætninger.

- Hvad den gør: Orienterer værktøjet vinkelret på overfladen, holder konstant indgreb, når skarpe vinkler uden yderligere fastgørelseselementer.

- Anvendelser: Luftfartsfly, forme, medicinske implantater, turbiner.

- Fordele: Bedre adgang, bedre finish, reduceret værktøj/inventar.

- Ulemper: Kræver kalibrering og præcis efterbehandling; kollisionsrisiko uden simulering.

Forudsiger kollisions-/vibrationsrisiko fra simulering + live feedback; foreslår justeringer af hældning/føring/forsinkelse og sikre tilspændingsgrænser ved høj krumning.

Signaler: aksebelastninger, vibrationer, modelbaseret digital tvilling.

Handlinger: adaptiv orientering, fødeloft, CAM-feedback.

Typiske resultater: mindre omarbejde, stabil finish, højere sikkerhed i første omgang.

8) Drej-fræsning (Fræs-drejning)

Kombinerer drejning og fræsning i én opsætning for at reducere håndterings- og stablingsfejl.

- Hvad den gør: Hoved-/underspindler og roterende værktøjer bearbejder roterende og prismatiske funktioner i én maskine.

- Anvendelser: Komplekse aksler, væskeforbindelser, medicinske/ventildele.

- Fordele: Færre opsætninger, bedre præcision, kortere leveringstid.

- Ulemper: Programmeringskompleksitet; begrænsninger i værktøjets rækkevidde/stivhed.

Orkestrerer sekvens og værktøjsindgreb på tværs af dreje-/fræsetrinnene for at minimere tomgangstid og belastningsstigninger.

Signaler: spindel-/aksebelastninger, køtiming, vibrationer.

Handlinger: Tips til automatisk sekventering, sikre fremføringsgrænser, timing for værktøjsskift.

Typiske resultater: jævnere cyklus, færre kollisioner, forbedret OEE.

9) Høvling / Formning

Ældre, men effektiv til lange, flade overflader og notgange.

- Hvad den gør: Et frem- og tilbagegående værktøj eller arbejdsbord genererer flade flader og simple noter.

- Anvendelser: Lange senge, føringsveje, store plader, kilehuller.

- Fordele: Simpelt værktøj, lang rækkevidde, god retlinjethed.

- Ulemper: Lavere produktivitet vs. fræsning; intermitterende skærekræfter.

Overvåger slagdynamik for at begrænse vibrationer ved vending og slid på værktøjsskær.

Signaler: vibrationer ved slaglængder, motorstrøm.

Handlinger: profilering af hastighedsrampe, alarm ved værktøjsskift.

Typiske resultater: færre vibrationsmærker, mere stabil finish.

10) Rømning

Profiler oprettet med et flertandsværktøj med stigende højde i en enkelt arbejdsgang.

- Hvad den gør: Producerer kilespor, noter og specialprofiler hurtigt og præcist.

- Anvendelser: Gear, nav, profiler til luftfart.

- Fordele: Meget hurtig, ensartet; minimal operatørinput.

- Ulemper: Dedikeret værktøj; begrænset fleksibilitet; høje værktøjsomkostninger.

Registrerer stigende kraft langs tandstakken og advarer om slibnings- eller smøreproblemer, før der opstår profilfejl.

Signaler: trykbelastning, temperatur, akustisk emission.

Handlinger: Kontrol af smøre-/kølevæske, vedligeholdelsesplanlægning.

Typiske resultater: længere værktøjslevetid, færre dimensionelle kasseringer.

11) Slibning

Slibefjernelse for snævre tolerancer og fin overfladefinish på hårde materialer.

- Hvad den gør: Bruger bundne slibemidler til at fjerne mikrometer pr. passage, hvilket giver planhed og lav Ra.

- Anvendelser: Værktøj, måleklodser, hærdet stål, hårdmetal.

- Fordele: Fremragende præcision og finish; kontrolleret fjernelse.

- Ulemper: Risiko for forbrændinger; hjulbelastning/forbinding nødvendig; langsommere MRR.

Sporer risiko for forbrændinger og hjulbelastning via akustisk emission og effekt; planlægger afretning og modulerer tilførsel/kølevæske.

Signaler: spindeleffekt, AE-sensor, temperatur, udladningstid.

Handlinger: optimering af indløb/kølevæske, automatiske dressing-udløsere.

Typiske resultater: brandfri finish, stabil Ra, forlænget hjullevetid.

12) Lapping

Ultrafin finish med slibende slurry mellem overlap og emne.

- Hvad den gør: Opnår submikronplanhed og meget lav Ra ved kontrolleret slid.

- Anvendelser: Tætninger, optik, præcisionsventiler, metrologiske overflader.

- Fordele: Enestående fladhed og finish.

- Ulemper: Langsom; følsom over for forbrugsvarer og renlighed.

Estimerer fjernelse af borehulsslitage fra moment og bevægelse, hvilket holder planhedsmålene på rette spor.

Signaler: bordmoment, sportryk, slamflow.

Handlinger: justeringer af opholdskort, dosering af slam, advarsler om vedligeholdelse af puder.

Typiske resultater: ensartet planhed, reduceret omarbejde, forudsigelig cyklustid.

13) Dybhuls-/pistolboring

Huller med høj L/D-profil med indvendig kølevæske og spånafgang gennem værktøjet.

- Hvad den gør: Bruger enkeltlæbede eller BTA-systemer til at bore dybe, lige huller med kontrolleret føring og tryk.

- Anvendelser: Kølekanaler til forme, riffelløb, hydrauliske cylindre.

- Fordele: Fremragende rethed, pålidelig spånfjernelse.

- Ulemper: Specialiseret værktøj/fikstur; opsætningsfølsom.

Overvåger tryk og strøm for at detektere spånkomprimering; justerer fremføring/hakke- og kølemiddeltryk for at forhindre fastklemning.

Signaler: kølemiddeltryk/-flow, spindelstrøm, vibration.

Handlinger: adaptiv peck, trykindstillingskontrol, tilbagetrækningsprotokol.

Typiske resultater: færre værktøjsfejl, rettere huller, stabil cyklustid.

14) Tandhjulsfræsning / formning

Genererer tandhjulstænder ved kontinuerlige (hobbing) eller frem- og tilbagegående (formning) metoder.

- Hvad den gør: Indekserer tandformen via fræsernes kinematik; præcis geargeometri før sletbearbejdning.

- Anvendelser: Transmissioner, robotteknologi, industrielle drev.

- Fordele: Produktiv til spor-/spiralformede gevind; høj nøjagtighed med korrekt opsætning.

- Ulemper: Værktøj specifikt for modul/trykvinkel; grater kan kræve efterbehandling.

Overvåger moment og vibrationer for at identificere problemer med tandformen og værktøjsslid; foreslår justeringer af tilspænding/indeksering og værktøjsskift.

Signaler: spindel-/aksebelastninger, vibrationer, rundgang.

Handlinger: Tips til korrektion af feed/indeks, vedligeholdelsesalarmer.

Typiske resultater: stabil tandkvalitet, færre kasseringer, forudsigelig gennemløbshastighed.

15) 5-akset (resumé, komplekse dele)

Effektiv materialeforberedelse og afskæring før bearbejdningsoperationer.

- Hvad den gør: Skærer råmateriale til i længden med bånd-/rundsave; opsætter barrer og emner.

- Anvendelser: Klargøring af stænger, profiler, plader.

- Fordele: Hurtig, økonomisk, minimalt krav til færdigheder.

- Ulemper: Snit/affald; overfladen skal muligvis slibes før præcisionsarbejde.

Forudsiger klingeslid og optimerer tilspændingen i forhold til legeringens hårdhed; forhindrer stall og skæve snit.

Signaler: motorbelastning, vibration, skæretid.

Handlinger: tilsidesættelse af fremføring, planlægning af knivskift.

Typiske resultater: ligere snit, færre bladbrud, bedre effektivitet opstrøms.

3) Avancerede / Ikke-konventionelle processer (7)

1) Trådgnistning

Elektriske udladninger eroderer ledende materiale uden skærekræfter.

- Hvad den gør: Skærer præcise 2D/3D-profiler via en bevægelig trådelektrode; fremragende til hårde materialer.

- Anvendelser: Matricer, stempler, ekstruderingsprofiler, sarte funktioner.

- Fordele: Fremragende præcision, fint snit, minimale grater.

- Ulemper: Langsommere end fræsning; kun ledende materialer; håndtering af omstøbte lag.

Optimerer pulsparametre og trådspænding fra gnistsignatur for at afbalancere hastighed og finish.

Signaler: gnistgabspænding/strøm, brudhændelser, ledningsspænding.

Handlinger: pulsbredde/frekvensjustering, spændingskontrol.

Typiske resultater: hurtigere skæring, færre trådbrud, forudsigelig overflade.

2) ECM (elektrokemisk bearbejdning)

Anodisk opløsning ved hjælp af formede katodeværktøjer; stort set ingen værktøjsslid.

- Hvad den gør: Fjerner materiale uden mekanisk kontakt; gratfri komplekse hulrum.

- Anvendelser: Turbineblade, medicinske implantater, superlegeringer.

- Fordele: Ingen skærekræfter, gratfri, fantastisk til hårde legeringer.

- Ulemper: Elektrolythåndtering; overskæringskontrol; miljøhensyn.

Lærer overskærings- vs. strøm-/flowmønstre; justerer automatisk spalte- og elektrolytparametre for dimensionsnøjagtighed.

Signaler: strømtæthed, flow/tryk, temperatur, pH.

Handlinger: gabregulering, flow-/temperatursætpunkter.

Typiske resultater: strammere tolerancer, højere repeterbarhed, reduceret spild.

3) Lasermikrobearbejdning

Ultrapræcis ablation eller smeltning med tæt fokuserede stråler (ofte ps/fs-lasere).

- Hvad den gør: Producerer mikrohuller, render og teksturering med minimal HAZ (farligt luftindhold).

- Anvendelser: Medicinsk udstyr, mikrofluidik, elektronik.

- Fordele: Kontaktfri, høj præcision, komplekse mikrofunktioner.

- Ulemper: Termiske effekter ved fejljustering; optisk renlighed; reflekterende materialer kræver pleje.

Styrer fokus/styrke/scannehastighed ved hjælp af synet af smeltebassin/røgsøjlen for at stabilisere fjernelsen og begrænse HAZ.

Signaler: kamera/pyrometer, tilbagerefleksion, røgsøjleintensitet.

Handlinger: strøm/scanningsoptimering, autofokus.

Typiske resultater: renere kanter, gentagelige dimensioner, mindre omarbejde.

4) Slibende vandstråle (AWJ)

"Kold" skæring med højtryksvand + slibemiddel; ingen varmepåvirket zone.

- Hvad den gør: Skærer metaller, kompositmaterialer, sten; god til varmefølsomme dele.

- Anvendelser: Paneler til luftfart, kompositmaterialer, specialprofiler.

- Fordele: Ingen HAZ, minimal forvrængning, materialeuafhængig.

- Ulemper: Konisk/forsinkelse for at kompensere; omkostninger ved håndtering af slibende slib.

Forudsiger jetlag/tapering pr. hastighed og justerer bane/hastighed for at holde tolerancen, samtidig med at man sparer tid.

Signaler: tryk/flow, travershastighed, skærekvalitetskamera.

Handlinger: dynamisk hastigheds-/banekompensation.

Typiske resultater: reduceret konus, hurtigere skæring, renere kanter.

5) Ultralydsbearbejdning

Højfrekvent vibration plus slibende opslæmning til sprøde materialer.

- Hvad den gør: Mikroafskalning/erosion muliggør huller og former i glas/keramik.

- Anvendelser: Optik, keramik, medicinsk udstyr.

- Fordele: Lave kræfter, minimale revner, tætte funktioner.

- Ulemper: Håndtering af slam; langsommere end fræsning; værktøjsslid på sonotroder.

Justerer amplitude/frekvens med feedback i realtid for at opretholde fjernelse af slibehastigheden uden mikrorevner.

Signaler: Akustisk respons, spindel-/aksebelastning, vision QC.

Handlinger: amplitude/frekvens-indstillingspunkter, dwell-kontrol.

Typiske resultater: færre defekter, mere stabil gennemløbshastighed, længere værktøjslevetid.

6) Kryogen bearbejdning

Flydende nitrogen/CO₂-køling for at reducere varme og slid i vanskelige legeringer.

- Hvad den gør: Retter kryostråler mod forskydningszonen for at stabilisere spåndannelse og hårdhed.

- Anvendelser: Ti, Inconel, hærdede ståltyper.

- Fordele: Mindre slid, bedre overflade, grønnere end kraftig oversvømmelse.

- Ulemper: Dyseintegration; kondens-/frosthåndtering.

Optimerer kryoflow/dysevinkel vs. belastning/temperatur; undgår overkøling og bevarer værktøjets integritet.

Signaler: belastning/temperatur, flow/tryk, finishsensorer.

Handlinger: flowhastighed, dysevinkel, tilførselshætter.

Typiske resultater: længere levetid i Ti/Ni, ensartet Ra, færre termiske revner.

7) Additiv-subtraktiv (oversigt)

Kombinerer opbygning af en næsten endelig form med bearbejdning til endelig tolerance/finish.

- Hvad den gør: Skifter mellem aflejring og skæring for effektivt at opnå kompleks geometri.

- Anvendelser: Reparation, konforme kanaler, topologioptimerede dele.

- Fordele: Færre opsætninger, materialebesparelser, geometrisk frihed.

- Ulemper: Kompleksitet af procesorkestrering; varmestyring.

Planlægger bygge-/skærecyklusser ved hjælp af termiske og forvrængningsmodeller; holder dimensioner og finish på mål.

Signaler: smeltebassin/temperatur, forvrængningssensorer, belastninger.

Handlinger: interleave-timing, stijusteringer, in-situ inspektionsudløsere.

Typiske resultater: færre omarbejdningspas, forudsigelig nøjagtighed, kortere leveringstid.

4) Hybrid og innovationer (2025)

1) Hybrid DED + 5-akset

Metalaflejring og 5-akset bearbejdning i én platform til build-and-finish.

- Hvad den gør: Afsætter næsten-netto-funktioner og bearbejder derefter til tolerance/sletbearbejdning uden emneoverførsel.

- Anvendelser: Reparation, ribber/kiler, konform køling, multimaterialeegenskaber.

- Fordele: Færre opsætninger, geometrisk frihed, integreret kvalitetssikring.

- Ulemper: Varme/forvrængning; proceskoordinering og kalibrering.

Styrer smeltebassinet og planlægger nedskæringer med digital tvillingfeedback for at stabilisere dimensioner og mikrostruktur.

Signaler: poolkamera/pyrometri, aksebelastninger, in-situ metrologi.

Handlinger: DED-strøm/scanning, bearbejdningsfremføringer, interleave-timing.

Typiske resultater: dimensionsstabilitet, reduceret efterbearbejdning, bedre overflade.

2) HSM — Trochoidal fræsning

Værktøjsbaner med konstant indgreb, der holder spåntykkelsen tynd og varmehåndterbar.

- Hvad den gør: Kurvede baner begrænser radial indgreb; tillader højere hastigheder i hårde legeringer.

- Anvendelser: Lommer/slidser i Ti/Inconel, hærdet stål.

- Fordele: Højere MRR med mindre værktøjsbelastning; bedre værktøjslevetid.

- Ulemper: CAM-kompleksitet; kræver præcis maskindynamik.

Lærer maskinspecifikke stabilitetslapper at kende og modulerer tilspænding for at holde spåntykkelsen på tværs af krumningsændringer.

Signaler: vibrationskort, spindel-/aksebelastninger, banekrumning.

Handlinger: adaptiv fremføring/overgang; CAM-hintløkke.

Typiske resultater: hurtigere cyklusser, færre værktøjsfejl, ensartet finish.

3) AI-forstærket bearbejdning

Prædiktive modeller hjælper med at træffe beslutninger om tilspændinger/hastigheder, værktøjsslid og detektion af anomalier.

- Hvad den gør: Sammenkobler sensordata for at forudsige problemer og anbefale korrigerende handlinger.

- Anvendelser: Enhver CNC-proces; bedste investeringsafkast på sværbearbejdelige legeringer og lange cyklusser.

- Fordele: Færre overraskelser, bedre konsistens, læring på tværs af job.

- Ulemper: Databeredskab, integration med ældre kontroller, modeldrift.

Kantmodeller + cloud-genoptræning; lukker kredsløbet mellem sensorindsigt og sikre tilsidesættelser.

Signaler: vibrationer, belastninger, temperatur, finishmålinger.

Handlinger: tilsidesættelser, advarsler, CAM-feedback.

Typiske resultater: reduceret skrot, højere oppetid, stabil Ra.

4) Digital tvillingbearbejdning

Virtuel model af maskine/proces i realtid til planlægning, overvågning og træning.

- Hvad den gør: Simulerer og validerer værktøjsbaner, detekterer kollisioner, estimerer kræfter/udbøjning.

- Anvendelser: Dele af høj værdi, førstegangsproduktion, 5-aksede, hybridlinjer.

- Fordele: Højere "rigtig" resultater første gang, hurtigere idriftsættelse og sikrere ændringer.

- Ulemper: Data-/beregningsbehov; modelvedligeholdelse.

Lærer af afvigelser mellem model og virkelighed for automatisk at justere modelparametre og opdatere skæreforhold.

Signaler: encoderdata, belastninger, metrologisk feedback.

Handlinger: parameteridentifikation, tilsidesættelsesråd.

Typiske resultater: strammere forudsigelse, færre nedbrud, hurtigere godkendelse.

5) Smarte/avancerede materialer (omtale)

HEA'er, MMC'er, FGM'er og selvregistrerende lag introducerer nye udfordringer med hensyn til bearbejdelighed.

- Hvad den gør: Udvider ydeevnen med ultrahårde eller graduerede egenskaber.

- Anvendelser: Luftfart, energi, medicin, elbiler

- Fordele: Styrke-/vægtøgning, multifunktionalitet.

- Ulemper: Uforudsigelighed i forbindelse med værktøjsslid; behov for adaptive strategier.

Materialebevidste modeller vælger skæreforhold og kølestrategier pr. legering/kvalitet i realtid.

Se også: fuld vejledning i Avancerede materialer 2026.

6) Mikrofabrikation og medicinsk/aerodynamisk industri

Værktøjsfremstilling under 100 µm og specielle strategier til gratfri mikrofunktioner.

- Hvad den gør: Skaber små kanaler/huller med mikrofræsere, EDM og laser.

- Anvendelser: Stents, mikrofluidika, sensorer.

- Fordele: Høj præcision i lille skala.

- Ulemper: Værktøjsskørhed, metrologiske krav, termiske effekter.

Registrerer grat-/termiske risici fra vision og belastningssignaler; justerer hastighed og overgang automatisk.

Signaler: højhastighedssyn, nano-vibration, belastning.

Handlinger: mikro-feed/step-over, pause/dvæle-strategier.

Typiske resultater: færre grater, højere udbytte, gentagelige dimensioner.

5) AI-opskrifter, der gør forskellen (3)

"Analyser G-kodesegmenter; foreslå tilspændingsoverstyringer, hvor krumningen er høj; hold spindel S fast; sigt efter en reduktion af cyklustiden på >10% uden vibrationer."

JobID, Del, Materiale, Maskine, Værktøj, S, F, ap, ae, Kølevæske, Spindeltemp., Spindelstrøm, VibX/Y/Z, Cyklustid, Værktøjsslid, Ra, Kritisk Tol, Skrot (0/1)

Sensorer → Kantmodel → Dashboard → Operatørfeedback-loop (“OK / Støj / Brud”). Start med 1-2 pilotmaskiner.

6) Fremtidige processer og tendenser i 2026

AI-native bearbejdning og selvoptimerende værktøjer

Indlejret AI tilpasser fremføring, hastighed og bane fra livesignaler. Fordele: Tilpasning i realtid, færre defekter. Udfordringer: modeldrift, controllerintegration.

Digital Twin & Industrial Metaverse

VR/AR-tvillinger til planlægning, træning og optimering. Fordele: sikrere prototyping, reduceret nedetid. Udfordringer: beregn omkostninger, cybersikkerhed.

Næste generations hybridmaskiner og materialer

Additiv + subtraktiv + inspektion; dele med flere materialer (f.eks. Ti+Cu). Fordele: geometrisk frihed. Udfordringer: processynkronisering, kontaminering.

Bæredygtig / Grøn bearbejdning

Lavenergistrategier, bionedbrydelige kølemidler, genbrugslegeringer. Fordele: energibesparelser, overholdelse af regler. Udfordringer: kølemiddelydelse, anvendelse.

Nye bearbejdningsoperationer (2026+)

- Neuromorfisk fremstilling: Hjerneinspirerede kontrolløkker med ultralav latenstid.

- Kryogen hybrid drejning: LN₂ mikrokøling til Ti/Ni med hybridceller.

- Laserassisteret ultralydsbearbejdning: termisk blødgøring + højfrekvent vibration.

- Mikro-EDM med AI-pulsformning: funktioner på under 10 µm, forbedret stabilitet.

7) Hurtige referencetabeller

| Behandle | Typisk Ra (μm) | Tolerance (IT) | Materialer |

|---|---|---|---|

| Drejning (finish) | 0,8–1,6 | IT7–IT9 | Stål, Aluminium, Messing |

| Overfladeslibning | 0,2–0,4 | IT6–IT7 | Hærdede stål, Karbider |

| Trådgnist | 0,3–0,8 | IT5–IT7 | Værktøjsstål, Karbider, Nikkellegeringer |

| ECM | 0,3–0,8 | IT5–IT7 | Nikkellegeringer, HEA'er |

| HSM Trochoidal | 0,4–0,8 | IT7 | Titanium, Inconel, MMC'er |

Fuld materialevejledning (bearbejdelighed, køling, værktøjsfremstilling) i vores Avancerede materialer 2026 artikel.

Relateret: Avancerede materialer 2026 — Udfordringer og håndbog inden for bearbejdning

Udforsk HEA'er, MMC'er, FGM'er, smarte og genbrugslegeringer — med praktiske noter om bearbejdelighed, kølestrategier, værktøj og QA-kontrolpunkter.

Åbn materialeguiden →