Advanced Materials 2026 – Herausforderungen und Fertigungsstrategien bei der CNC-Bearbeitung

Von Stahl und Aluminium bis hin zu HEAs, MMCs, FGMs, intelligente und Metamaterialien, dieser Leitfaden erklärt Eigenschaften, Bearbeitungsverhalten, KI-gestützte Strategien, Und Trends 2026. Ergänzt die Zerspanungsprozesse 2025–2026 Artikel. Dieser Leitfaden ist wichtig für Ingenieure und Einkäufer, die kundenspezifische CNC-Bearbeitungsdienste für verschiedene Materialien, wie Stahl, Aluminium, Messing, Kupfer, Titan, Inconel, HEAs, MMCs, FGMs, intelligente Speichermaterialien und viele andere..

Inhaltsverzeichnis: Fortschrittliche Materialien und CNC-Bearbeitungsstrategien

Warum moderne Werkstoffe wichtig sind: Ausblick 2026 für die CNC-Bearbeitung und -Fertigung

Fortschrittliche Materialien verändern die Design-Hüllkurven und CNC-Bearbeitung Strategien. Über Kosten oder Stärke hinaus optimieren Teams jetzt für Temperaturstabilität, Korrosion, Gewicht, Multifunktionalität, Und Nachhaltigkeit. Die Zerspanung muss Schritt halten: Hybridprozesse, kryogene Kühlung, Und KI-gestützte Steuerung werden zur Standardpraxis.

- Schlüsselkräfte: Leistung in der Luft- und Raumfahrt/bei Elektrofahrzeugen, Nachhaltigkeitsauflagen, Angebotsvolatilität.

- Schicht in der Fertigung: von festen „Vorschüben und Geschwindigkeiten“ bis adaptiv Bearbeitung auf Basis von Sensoren und digitalen Zwillingen.

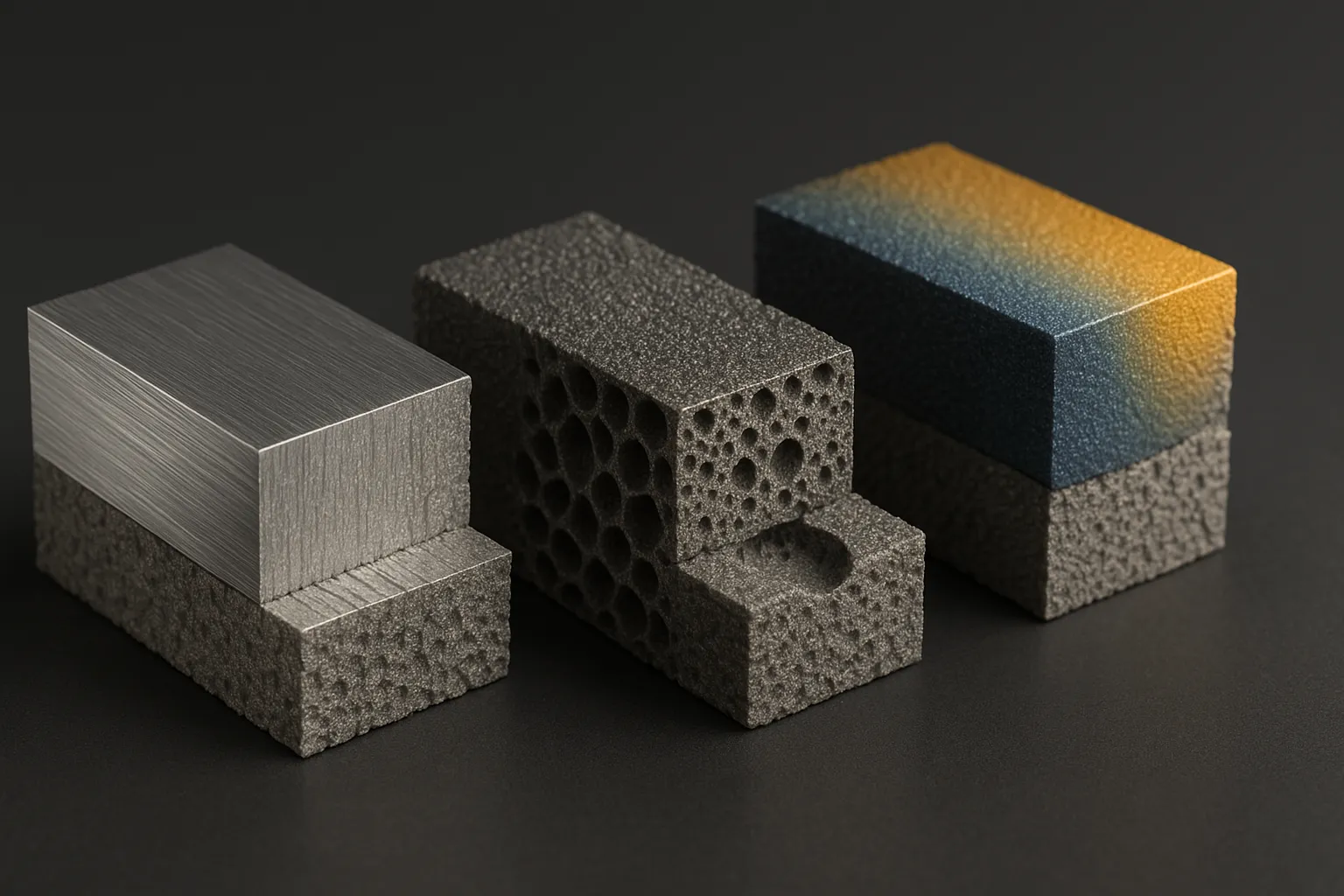

1) Stähle: Grundlegende Materialien für die CNC-Bearbeitung und industrielle Anwendungen

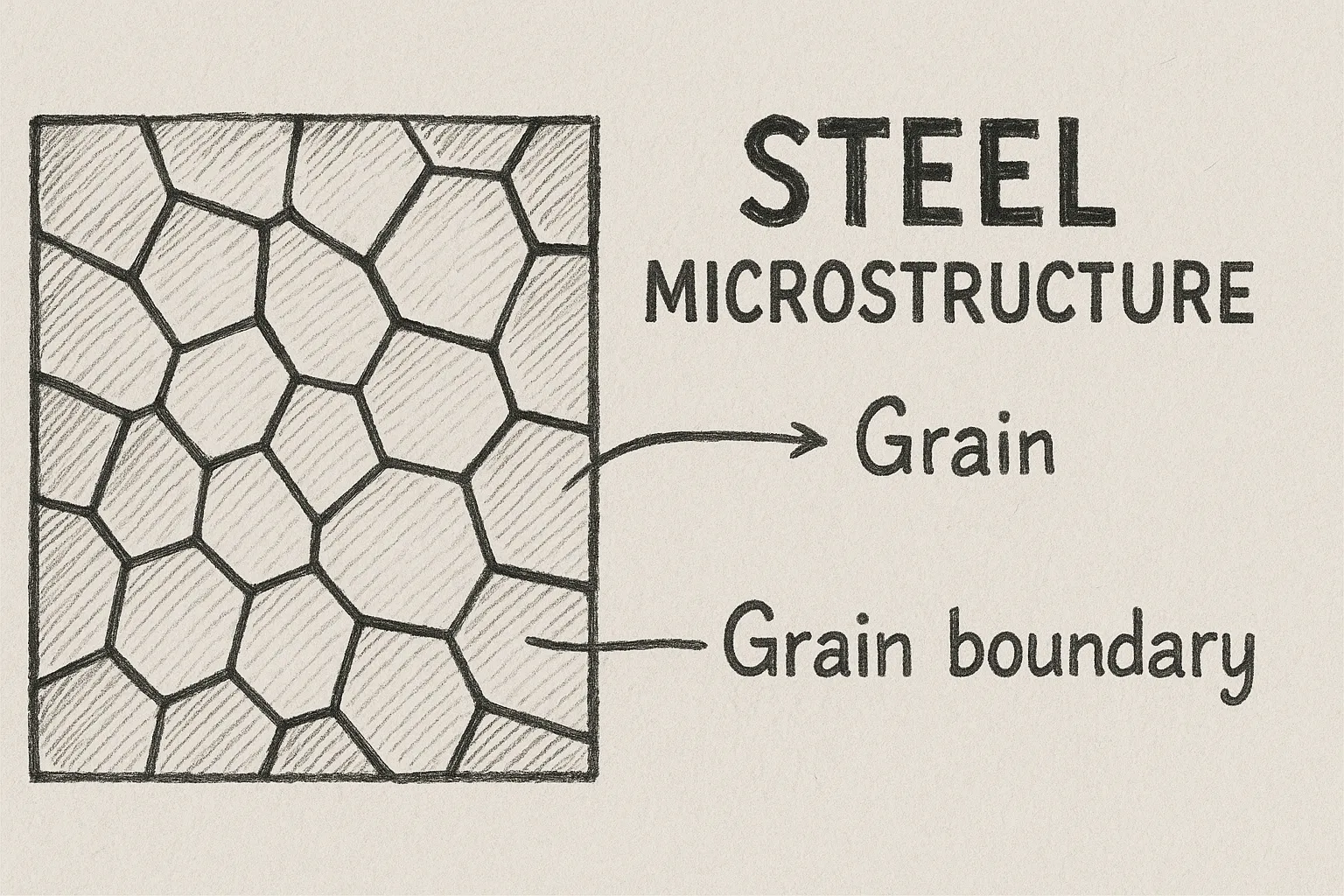

Industrielle Basis für die CNC-Bearbeitung; durch Kohlenstoff und Legierungen (Cr, Mo, Ni, Mn) angepasste Eigenschaften.

- Beschreibung: „Stahl“ besteht hauptsächlich aus Eisen mit kontrolliertem Kohlenstoff und Legierungselementen wie Chrom oder Nickel. Durch Veränderung dieser Mengen und die Wärmebehandlung können wir Stähle weicher/leichter zu bearbeiten oder sehr fest/hart für Werkzeuge und Strukturen machen.

- Hauptmerkmale: ρ 7,7–7,9 g/cm³; Härte 150–300 HV (im bearbeiteten Zustand); Wärmeleitfähigkeit 45–60 W/m·K; großer Festigkeitsbereich.

- Herausforderungen bei der Bearbeitung: Kaltverfestigung bei einigen rostfreien Stahlsorten; Aufbauschneidenbildung bei Weichstahl; Rattern bei langen Teilen.

- Empfohlene Strategie: Beschichtetes Hartmetall, Fluten/MQL; stabile Vorrichtung; adaptive Vorschübe zur Vermeidung von Rattern; rostfrei → scharfe Geometrie + Kühlmittelfokus.

- Anwendungen: Fahrzeugrahmen, Maschinensockel, Wellen, allgemeine Hardware.

- Hinweis zur Lieferkette: Kosteneffiziente Beschaffung von kundenspezifischen Industrieteilen von Nearshoring-Partnern in der EU (Rumänien).

2) Aluminium: Hochgeschwindigkeits-CNC-Fräsen für leichte Präzisionskomponenten

Leichte, gut bearbeitbare Legierungen (z. B. 6061, 7075) mit ausgezeichneter Leitfähigkeit. Ideal für Hochgeschwindigkeits-CNC-Fräsen.

- Beschreibung: Aluminiumlegierungen bestehen aus Aluminium, das mit Elementen wie Magnesium, Silizium oder Zink vermischt ist. Sie sind leicht, lassen sich sehr schnell bearbeiten und leiten Wärme gut – ideal für leichte Strukturen und Kühlkörper.

- Hauptmerkmale: ρ 2,7–2,9 g/cm³; k 120–200 W/m·K; Bearbeitbarkeitsindex ≥1,0; gute Korrosionsbeständigkeit (abhängig von der Serie); geringe Dichte.

- Herausforderungen bei der Bearbeitung: Aufbauschneidenbildung (am Werkzeug haftendes Material), Grate, Dünnwanddurchbiegung.

- Empfohlene Strategie: Scharfer positiver Spanwinkel, polierte/DLC-Werkzeuge, hohe Oberflächengeschwindigkeit, MQL/feine Flutung; Unterstützung dünner Abschnitte; Werkstückhalterung mit Laschen für dünne Abschnitte.

- Anwendungen: Luft- und Raumfahrtstrukturen, EV-Gehäuse, Wärmetauscher, Präzisionsrahmen.

- Hinweis zur Lieferkette: Hochgeschwindigkeitsbearbeitungskapazität für komplexe Teile (z. B. Kühlkörper, EV-Gehäuse) über die europäische Lieferkette verfügbar.

3) Messing und Kupfer: CNC-Bearbeitung für hochleitfähige und korrosionsbeständige Teile

Hohe Bearbeitbarkeit (Messing) und hohe Leitfähigkeit (Kupfer); bleifreie Legierungen werden zunehmend zum CNC-Drehen und -Fräsen verwendet.

- Beschreibung: Messing besteht aus Kupfer und Zink. Es lässt sich leicht schneiden und wird häufig in Armaturen und Verbindungsstücken verwendet. Kupfer ist sehr leitfähig, wird aber beim Schneiden klebrig. Daher sind scharfe Werkzeuge und eine gute Schmierung erforderlich.

- Hauptmerkmale: Messing ρ ~8,4 g/cm³; k ~110 W/m·K; Bearbeitbarkeit ~1,2. Kupfer: sehr hohe Leitfähigkeit, weich/duktil.

- Herausforderungen bei der Bearbeitung: Kupfergrate und festsitzende Werkzeuge; bleifreies Messing kann etwas schwieriger zu bearbeiten sein.

- Empfohlene Strategie: Sehr scharfe Werkzeuge, leichte fz, sauberes Schmiermittel, geplantes Entgraten; bei Kupfer polierte Kanten und Kühlmittelkontrolle; Schmiermittel und scharfe Geometrie sind entscheidend.

- Anwendungen: Elektrische Steckverbinder, Wärmetauscherteile, Ventile, Instrumente.

- Hinweis zur Lieferkette: Zuverlässige Versorgung mit kundenspezifischen Dreh-/Frästeilen in großen Stückzahlen über Nearshoring-Partner.

4) Gehärtete Stähle: Hartdrehen und Präzisionsschleifen

Wärmebehandelte Bauteile (50–64 HRC), endbearbeitet durch Schleifen oder Hartdrehen (CBN).

- Beschreibung: Gehärtete Stähle sind Stähle, die durch Wärmebehandlung sehr hart und verschleißfest werden. Sie werden in Formen, Matrizen und Präzisionsführungen verwendet und müssen in der Regel geschliffen oder mit speziellen Schneidwerkzeugen bearbeitet werden.

- Hauptmerkmale: 50–64 HRC; geringe Duktilität; k ~20–30 W/m·K.

- Herausforderungen bei der Bearbeitung: Schleifbrand, Mikrorisse, Eigenspannungen; langsamer Materialabtrag.

- Empfohlene Strategie: CBN-Hartdrehen, wenn möglich; akupunkturunterstütztes Schleifen (AE); sorgfältige Kühlung und Ausfunkung; Kontrolle der gekühlten Kühlmittelzufuhr.

- Anwendungen: Matrizenflächen, Führungsbahnen, Einsätze mit hohem Verschleiß.

- Hinweis zur Lieferkette: Zugriff auf spezielle Schleif-/Hartdrehkapazitäten für Werkzeugkomponenten mit hohen Toleranzen.

5) Werkzeugstähle: Bearbeitung von Matrizen, Stempeln und Verschleißeinsätzen

Hoher Cr-Mo-V-Gehalt; Warmhärte und Verschleißfestigkeit; empfindlich nach Wärmebehandlung.

- Beschreibung: Werkzeugstähle (M2, D2, A2 usw.) enthalten viele harte Karbide, die die Kanten auch bei hohen Temperaturen scharf halten. Ideal für die Herstellung von Werkzeugen, Matrizen und Stempeln.

- Hauptmerkmale: Hervorragende Warmhärte und Verschleißfestigkeit; mäßige Wärmeleitfähigkeit; Reaktion auf Wärmebehandlung.

- Herausforderungen bei der Bearbeitung: Thermische Rissbildung; EDM-Umguss; Grate, wenn noch zäh.

- Empfohlene Strategie: Draht-/Senkerodieren für die Formgebung, Schleifen für die Endbearbeitung, Spannungsabbauzyklen, sorgfältiges Polieren; sorgfältiges Polieren.

- Anwendungen: Matrizen, Stempel, Formen, Verschleißeinsätze.

- Hinweis zur Lieferkette: Beschaffung von speziellen Werkzeugstahlkomponenten für Kunden in der DACH-Region/EU.

6) Hartmetalle (zementiert): EDM und Präzisionsschleifen für kundenspezifische Werkzeuge

WC-Co-Verbundwerkstoffe; zu hart für herkömmliches CNC-Schneiden → Schleifen, EDM, Laserbearbeitung.

- Beschreibung: Hartmetall ist ein Verbundwerkstoff: sehr harte Wolframkarbidkörner, die durch ein Kobaltbindemittel zusammengehalten werden. Es ist so hart, dass wir es normalerweise schleifen oder erodieren, anstatt es mit herkömmlichen Werkzeugen zu schneiden.

- Hauptmerkmale: Extrem hart (Werkzeugklasse); spröde; geringe Schleifbarkeit.

- Herausforderungen bei der Bearbeitung: Mikrorisse, Hitzerisse, langsame Abtragsrate.

- Empfohlene Strategie: Harz-/CBN-Scheiben mit AE-basierter Abrichtung; impulsgestimmtes EDM; Laserkantenpolieren; Laserpolitur für Kanten.

- Anwendungen: Schneideinsätze, Verschleißplatten, Matrizen.

- Hinweis zur Lieferkette: Zugriff auf EDM und Präzisionsschleifen für Hartmetallwerkzeuge und Verschleißteile.

Notiz: „Laserpolieren und Mikrotexturieren“ sind Oberflächenbearbeitungsschritte (ohne Teiletrennung) zur Verbesserung der Oberflächenrauheit (Ra) und der Kantenqualität von WC-Co. Sie unterscheiden sich vom Laserschneiden, bei dem Material abgetragen wird, um eine Schnittfuge zu erzeugen und die Bauteile zu trennen. Für Hartmetalle sind ultraschnelle Laserpulse (ps/fs) vorzuziehen, um die Wärmeeinflusszone und den Kobaltverlust zu minimieren.

7) Nickellegierungen und Superlegierungen (Inconel, Waspaloy, René): Fortgeschrittene CNC-Strategien für Hochtemperaturkomponenten

Hohe Temperaturfestigkeit; geringe Leitfähigkeit → Hitze und Verschleiß steigen beim CNC-Schneiden schnell an.

- Beschreibung: Nickel-Superlegierungen basieren auf Nickel-Chrom-Kobalt. Winzige, geordnete Partikel, sogenannte Gamma-Strich-Partikel (γ′, eine intermetallische Phase), verstärken die Legierung bei hohen Temperaturen, weshalb sie in Düsentriebwerken überdauern.

- Hauptmerkmale: Sehr hohe Warmfestigkeit; k ~10–15 W/m·K; starke Kaltverfestigung.

- Herausforderungen bei der Bearbeitung: Schnelle Hitzeentwicklung, Kerben-/Werkzeugverschleiß, Spanschweißen.

- Empfohlene Strategie: Kryogenes oder Hochdruckkühlmittel, HSM mit konstantem Eingriff, kleiner ae/ap, adaptives Tieflochbohren; Hochdruckkühlmittel.

- Anwendungen: Turbinen, Brennkammern, Heißgaskomponenten.

- Hinweis zur Lieferkette: Spezialisierte Kapazität für komplexe, hochwertige Teile aus Nickel-Superlegierungen (Luftfahrt/Energie).

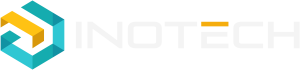

8) Hochentropielegierungen (HEAs): Herausforderungen und Strategien bei der Bearbeitung

Durch Konfigurationsentropie stabilisierte Mehrkomponentenlegierungen (4–6 Elemente).

- Beschreibung: HEAs mischen mehrere Hauptelemente (nicht nur eine Basis), sodass die Legierung stabile Strukturen (FCC/BCC) bildet. Durch die Feinabstimmung der Mischung können wir Zähigkeit, Festigkeit oder Tieftemperaturverhalten gezielt optimieren.

- Hauptmerkmale: Hohe Festigkeit/Zähigkeit; mäßige Leitfähigkeit; phasenabhängiges Verhalten.

- Herausforderungen bei der Bearbeitung: Variable Spanbildung; Verschleiß ist phasenabhängig; Wärmemanagement ist entscheidend; hohe Kaltverfestigung.

- Empfohlene Strategie: Beschichtetes Hartmetall/PCBN; Kryo oder kontrolliertes MQL; konservatives Eingreifen; Nachpolitur; Nachpolitur bei Bedarf.

- Anwendungen: Energie, Luft- und Raumfahrt, kryogene Teile, Forschungswerkzeuge.

- Hinweis zur Lieferkette: Beschaffung von Kapazitäten zur Bearbeitung fortschrittlicher Materialien für Forschung und Entwicklung sowie spezialisierte Industrieanwendungen.

9) Titanlegierungen: CNC-Bearbeitung für hochspezifische Festigkeit und biokompatible Teile

Hohe spezifische Festigkeit; Adhäsionsverschleiß ist üblich; hält die Hitze von der Werkzeugkante beim CNC-Fräsen fern.

- Beschreibung: Titanlegierungen (wie Ti-6Al-4V) vereinen geringes Gewicht mit hoher Festigkeit. Sie leiten die Wärme jedoch nicht gut, sodass die Wärme in der Nähe der Schneide verbleibt – dies erschwert die Bearbeitung.

- Hauptmerkmale: ρ 4,4–4,6 g/cm³; sehr niedriger k ~7 W/m·K; stark auch im heißen Zustand; hohe spezifische Festigkeit.

- Herausforderungen bei der Bearbeitung: Werkzeugerwärmung, Spanschweißen (BUE), Dünnwandumlenkung.

- Empfohlene Strategie: Scharfer positiver Neigungswinkel; kurzes konstantes Einrücken; LN₂/MQL; vorsichtiges Übersteigen; konstantes Einrücken (HSM).

- Anwendungen: Flugzeugzellen, Implantate, hochfeste Befestigungselemente.

- Hinweis zur Lieferkette: Hochpräzise Titanbearbeitung für medizinische und Luft- und Raumfahrtkomponenten.

10) Inconel (auf Nickelbasis): Erweiterte Bearbeitungsstrategien

Abgedeckt unter Nickel und Superlegierungen. Wird hier für Querverweise und SEO aufbewahrt.

- Empfohlene Strategie: Kryogenes Drehen/Fräsen; kleine ae/ap; adaptives Tieflochbohren; sorgfältiges Entgraten/Polieren.

11) MMCs – Metallmatrix-Verbundwerkstoffe: PCD-Bearbeitung für Komponenten mit hohem Verschleiß

Metallbasis (Al/Ti/Mg) + Keramikverstärkung (SiC, Al₂O₃, B₄C) → hochabrasiv. Erfordert spezielle CNC-Werkzeuge.

- Beschreibung: MMCs sind Metalle mit harten Keramikpartikeln im Inneren. Die Partikel sorgen für Steifigkeit und Verschleißfestigkeit – schleifen Ihr Schneidwerkzeug aber auch wie Sandpapier ab.

- Hauptmerkmale: Dichte nahe der Matrix; Härte ↑ mit Verstärkung; Anisotropie möglich.

- Herausforderungen bei der Bearbeitung: Werkzeugabrieb, Kantenausbrüche, Oberflächenrisse; hohe Abrasivität.

- Empfohlene Strategie: PKD-/Diamantwerkzeuge; sehr geringe Spandicke; ultraschallunterstütztes Schneiden; Polieren/Mikro-EDM-Finish; ultraschallunterstütztes Schneiden.

- Anwendungen: Bremsteile, Strukturbleche, Verschleißauskleidungen.

12) Magnesiumlegierungen (AZ31, AZ91): Hochgeschwindigkeitsbearbeitung und Sicherheit

Ultraleichte Legierungen mit ausgezeichnetem Steifigkeits-Gewichts-Verhältnis. Ideal für Gehäuse und bewegliche Baugruppen; erfordert besondere Aufmerksamkeit hinsichtlich der Spänezündung.

- Beschreibung: Geschmiedete und gegossene Mg-Legierungen (AZ31/AZ91) werden dort eingesetzt, wo eine Reduzierung der Masse entscheidend ist.

- Hauptmerkmale: ρ ≈ 1,8 g/cm³, hohe Dämpfung, gute Wärmeleitfähigkeit, korrosionsanfällig; Späne sind brennbar.

- Herausforderungen bei der Bearbeitung: Gefahr der Spanentzündung, Bildung von Federgraten, Ausreißen der Bohrkante, weiche Oberfläche, die leicht beschädigt wird.

- Empfohlene Strategie: Scharfe Werkzeuge (Mikrokorn-Hartmetall; PKD für die Feinbearbeitung), großer Spanwinkel; hohes VC, moderate fz; Trockenbohren/MQL mit aggressiver Späneabfuhr; Tiefbohren; Feuerlöscher Typ D und separate Späneabfuhr.

- Anwendungen: Elektronikgehäuse, Mobilitätshalterungen, Robotik, Leichtbaurahmen.

- Anmerkung zur Lieferkette: AZ31 ist üblicherweise als Blech/Stangenmaterial erhältlich; AZ91 wird meist im Druckgussverfahren hergestellt; vor Korrosion schützen; Späne gemäß Sicherheits-SOP behandeln.

13) Kobalt-Chrom (Co–Cr): Verschleißfeste Legierungen für Medizintechnik und Turbomaschinen

Hohe Härte und starke Kaltverfestigung; biokompatibel. Erfordert geringe Reibung, gezielte Kühlung und robuste Werkzeuge.

- Beschreibung: Co-Cr-Speziallegierungen für zahnärztliche/orthopädische Teile und Hochtemperatur-Drehteile.

- Hauptmerkmale: Hohe Warmhärte, starke Kaltverfestigung, niedriger k-Wert (Wärmestau am Rand), ausgezeichnete Korrosions-/Biokompatibilität.

- Herausforderungen bei der Bearbeitung: Flanken-/Kerbenverschleiß, thermische Beschädigung, Rattern bei schlanken Werkzeugen; abrasive Kurzspaneele.

- Empfohlene Strategie: Submikron-Carbid/PCBN; AlTiN/TiAlN-Beschichtungen; niedrigere vC, höheres fz schneiden, nicht reiben; kleineMehrstrahl-HPC; schonendes Entgraten + Mikrofinish.

- Anwendungen: Kronen/Abutments, Turbinenkomponenten, Ventile, Pumpenteile.

- Anmerkung zur Lieferkette: Medizinische Zertifizierungen (z. B. ASTM F75); Guss- und Schmiedeverfahren vs. PM-Verfahren; Lieferzeiten für ungerade Durchmesser.

14) Technische Keramik (Si3N4, SiC, Al2O3Diamantschleifen & Ultraschall

Spröde harte Werkstoffe mit hervorragender Verschleiß- und Hitzebeständigkeit; subtraktive Verfahren basieren auf Diamantwerkzeugen und kontrollierter Beschädigung.

- Beschreibung: Strukturkeramik wird dort eingesetzt, wo Metalle bei Verschleiß/Temperatur versagen.

- Hauptmerkmale: Sehr hohe Härte und Elastizitätsmodul; Oxidationsbeständigkeit; begrenzte Zähigkeit (Gefahr von Sprödbruch).

- Herausforderungen bei der Bearbeitung: Mikrorisse/Absplitterungen, geringe Materialabtragsrate bei konventionellen Schneidverfahren, Anforderungen an die Kühlmittelfiltration.

- Empfohlene Strategie: Ölbasiertes Diamantschleifen; Kriechvorschub für Volumenbearbeitung; ultraschallunterstütztes oder Mikrofräsen mit gebundenem Diamant; kleine fzgefiltertes Kühlmittel; Funkenprüfung zur Sicherstellung der Dichtheit.

- Anwendungen: Führungen/Rollen, Pumpenkomponenten, Wärmeschilde, Hochtemperaturwerkzeuge.

- Anmerkung zur Lieferkette: Endformpressen/Sintern + Fertigschleifen; lange Lieferzeiten für dichte Rohlinge und Diamantscheiben.

15) Hochleistungspolymere (PEEK, PEI/ULTEM, PAEK): Sauberer Schnitt & Temperaturkontrolle

Technische Thermoplaste für raue Umgebungen; bei der Bearbeitung müssen Verschmierungen, thermische Drift und Fusselbildung vermieden werden.

- Beschreibung: Hochtemperaturpolymere ersetzen Metalle in gewichtskritischen Systemen.

- Hauptmerkmale: Hohe Glasübergangstemperatur (Tg) und Schmelztemperatur (Tm), gute Dimensionsstabilität, Schwingungsdämpfung; die Eigenschaften verändern sich mit Wärme/Feuchtigkeit.

- Herausforderungen bei der Bearbeitung: Verschmieren/Schmelzen, weiche Grate und unscharfe Ränder, thermische Verformung.

- Empfohlene Strategie: Rasiermesserscharfe Werkzeuge mit polierter Schneide (unbeschichtetes Hartmetall; Diamant für die Endbearbeitung); mäßiges VC, ausreichend fz; Luft-/MQL-Kühlung; großer Spalt; vorgetrocknetes Material (80–120 °C).

- Anwendungen: Flugzeuginnenausstattungen, medizinische Geräte (nicht implantierbar), elektrische Isolierungen und Gehäuse.

- Anmerkung zur Lieferkette: Chargenrückverfolgbarkeit; gefüllte Sorten (GF/CF) ändern Schnittfenster und Werkzeugauswahl.

16) Faserverbundwerkstoffe (CFK/GFK & Stapel): Delaminationsfreies Bohren & Fräsen

Anisotrope Laminate mit abrasiven Fasern; Vermeidung von Delamination und Faserauszug, Staub- und Wärmemanagement.

- Beschreibung: UD/gewebte CFRP/GFRP-Laminate mit Polymermatrix; einschließlich Ti/Al-Schichtsystemen in der Luft- und Raumfahrt.

- Hauptmerkmale: Anisotropie, Schichtstruktur, hohe Abrasivität, Neigung zur Delamination und zum Faserauszug.

- Herausforderungen bei der Bearbeitung: Delamination am Ein- und Austritt, schneller Werkzeugverschleiß, Feinstaub (HSE), thermische Schäden an den Stapeln.

- Empfohlene Strategie: PCD-/diamantbeschichtete Fräser; spezielle Bohrspitzen (Vorderspitzen/hoher Spitzenwinkel); Opferplatten; hohe V-WerteC, moderate fzHEPA-Absaugung; für Ti/CFRP-Stacks gestaffelte Arbeitsgänge oder Hybridwerkzeuge verwenden.

- Anwendungen: Aerodynamische Verkleidungen, Rippen, Leichtbauteile für Autos, Sportgeräte, Roboterarme.

- Anmerkung zur Lieferkette: Enge Toleranzen bei der Lagenstärke; Chargenvariabilität; Sicherheitsdatenblatt und Staubkontrolle erforderlich.

17) FGMs – Funktional abgestufte Werkstoffe: Adaptive CNC-Bearbeitung

Zusammensetzungs-/Eigenschaftsübergänge (z. B. Metall → Keramik) innerhalb eines einzelnen Teils. Erfordert adaptive CNC-Bearbeitung.

- Beschreibung: FGMs verändern ihre Zusammensetzung allmählich von einer Seite zur anderen, wie Metall auf der einen Seite und Keramik nahe der Oberfläche. Auf diese Weise erreichen Sie Festigkeit dort, wo sie benötigt wird, und Verschleiß-/Hitzebeständigkeit dort, wo es darauf ankommt.

- Hauptmerkmale: Härte/Dehnbarkeit variieren mit der Tiefe; die lokale Wärmeleitfähigkeit ändert sich.

- Herausforderungen bei der Bearbeitung: Schnittkraftsprünge an Schnittstellen; unvorhersehbare Verschleißzonen; Zusammensetzungsgradient.

- Empfohlene Strategie: Schichtbewusste Feeds; kartenbasierte Endbearbeitung; Inspektion vor Ort (Vision/AE); kartenbasierte Endbearbeitung.

- Anwendungen: Thermische Barrieren, verschleißfeste Dichtungen, biomedizinische Schäfte.

18) Intelligente und selbstüberwachende Werkstoffe: spannungsarme Bearbeitung

Materialien, die auf Hitze, Spannung, Elektrizität/Magnetismus oder Licht reagieren (SMA, SMP, Piezo, EAP). Erfordert spannungsarme CNC-Bearbeitung.

- Beschreibung: „Intelligente Materialien“ verändern ihre Form oder Eigenschaften, wenn sie stimuliert werden – wie etwa Formgedächtnislegierungen, die bei Erwärmung in eine voreingestellte Form zurückkehren, oder Piezomaterialien, die unter Belastung Spannung erzeugen (und umgekehrt).

- Hauptmerkmale: Reagiert auf Reize; ist oft temperaturempfindlich; kann Belastung oder Hitze selbst wahrnehmen.

- Herausforderungen bei der Bearbeitung: Überhitzen oder überbeanspruchen Sie sie beim Schneiden nicht, damit ihre Funktion erhalten bleibt.

- Empfohlene Strategie: Laser-/EDM-/Ultraschall-Finishing; schonende Vorrichtungen; festgelegte Temperatur-/Vibrationsgrenzen; Laser-/EDM-/Ultraschall-Finishing.

- Anwendungen: Aktuatoren, adaptive Strukturen, medizinische Geräte.

- Hinweis zur Lieferkette: Spezialisierte, spannungsarme Bearbeitung und Endbearbeitung für Funktionskomponenten.

19) Recycelte und nachhaltige Legierungen: Bearbeitung und Rückverfolgbarkeit

Zirkulärer Rohstoff mit unterschiedlicher Zusammensetzung; Fokus auf Nachhaltigkeit und Rückverfolgbarkeit. Erfordert adaptive CNC-Strategien.

- Beschreibung: Es handelt sich um Legierungen aus recyceltem Schrott. Die Zusammensetzung kann zwischen den Chargen leicht variieren, daher kann auch das Schneidverhalten (Späne/Oberflächenbeschaffenheit) leicht variieren.

- Hauptmerkmale: Nahezu primäre Leistung; die Variabilität hängt von der Sortierung/Verfeinerung ab.

- Herausforderungen bei der Bearbeitung: Vorhersagbares Ra/IT; Batch-zu-Batch-Tuning; Zertifizierungsbedarf.

- Empfohlene Strategie: Inline-Spektroskopie → AI-Grade-Kennzeichnung → passende Schnittparameter; robuster Entgratungs-/Finish-Plan; AI-Grade-Kennzeichnung.

- Anwendungen: Allgemeine Fertigung, Strukturteile, Vorrichtungen, Öko-Produktlinien.

- Hinweis zur Lieferkette: Adaptive Bearbeitungsstrategien für Materialvariabilität in nachhaltigen Lieferketten.

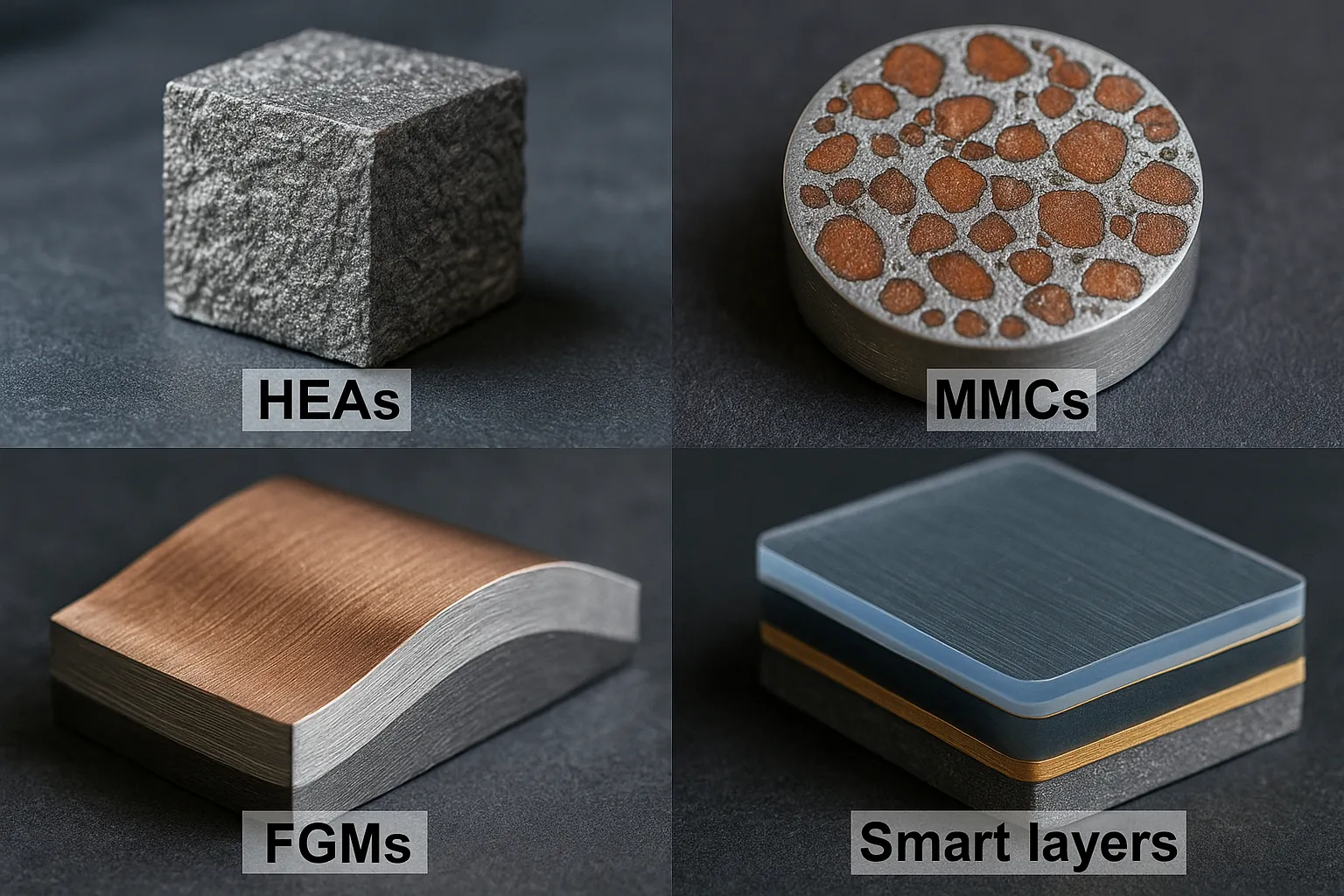

20) Metamaterialien und architektonisch gestaltete Gitterstrukturen: Nachbearbeitung und Endbearbeitung

Geometriebedingte Eigenschaften; oft AM-gefertigt, dann minimal bearbeitet/entgratet. Erfordert 5-Achsen-CNC-Bearbeitung.

- Beschreibung: Metamaterialien sind Strukturen, bei denen die Geometrie (winzige, sich wiederholende Zellen) das Verhalten – wie hohe Steifigkeit gegenüber Gewicht oder Schallabsorption – stärker steuert als die Chemie.

- Hauptmerkmale: Ultraleichte, anisotrope, dünne Streben; Funktion durch Zelldesign festgelegt.

- Herausforderungen bei der Bearbeitung: Zerbrechliche Streben, Zugang für Werkzeuge, Unterstützung und Endbearbeitung.

- Empfohlene Strategie: Sanfte Spanbelastung; Medien-/Schleifmittelfluss-Finishing; Hybrid-DED-Reparatur + Fertigfräsen; Hybrid-DED-Reparatur.

- Anwendungen: Luft- und Raumfahrtplatten, Energieabsorber, Implantate.

- Hinweis zur Lieferkette: Fachwissen in der Nachbearbeitung von Teilen aus der additiven Fertigung (AM) und architektonischen Gittern.

21) Nanostrukturierte und amorphe Legierungen: Hochpräzise CNC-Bearbeitung für fortschrittliche Eigenschaften

Massive metallische Gläser und nanokristalline Metalle mit außergewöhnlichem Festigkeits-/Finishpotenzial. Erfordert hochpräzise CNC-Bearbeitung.

- Beschreibung: Amorphe (Glas-Metall-)Legierungen haben kein Kristallmuster; nanostrukturierte Metalle haben sehr kleine Körner. Beide können sehr fest sein und glatte Oberflächen ergeben, wenn man sie nicht zu stark erhitzt.

- Hauptmerkmale: Hohe Härte/Festigkeit; niedriger k-Wert; Risiko der Kristallisation bei Überhitzung.

- Herausforderungen bei der Bearbeitung: Hitzebedingter Eigenschaftsverlust; Mikrorissbildung; Kristallisationsrisiko.

- Empfohlene Strategie: Kryogenes oder Niedrigtemperaturschneiden; Feinbearbeitung (Schleifen/Polieren); Laserpolitur für Optiken; Laserpolitur für Optiken.

- Anwendungen: Präzisionszahnräder, Optikhalterungen, medizinische Instrumente.

- Hinweis zur Lieferkette: Hochpräzise Endbearbeitung für amorphe und nanostrukturierte Komponenten.

22) Bioinspirierte und adaptive Materialien: Schonende Bearbeitung für funktionelle Integrität

Selbstheilende Polymere, hierarchische Verbundwerkstoffe und von der Biologie inspirierte Designs. Erfordert eine schonende CNC-Bearbeitung.

- Beschreibung: Diese Materialien nutzen die Natur als Grundlage für ihre Struktur – Schichten, Fasern oder Mikrokanäle –, um Beschädigungen zu widerstehen oder Flüssigkeiten zu transportieren. Manche können sogar kleine Risse selbst heilen.

- Hauptmerkmale: Schadenstoleranz, Dämpfung, manchmal aktive Reaktion.

- Herausforderungen bei der Bearbeitung: Halten Sie die Funktionen intakt (Kanäle nicht zerdrücken; Hitze vermeiden, die Polymere zerstört); funktionale Integrität.

- Empfohlene Strategie: Schonende Entnahme (MMS/Ultraschall/Laser), Soft Clamps, Funktionstests nach der Bearbeitung; Funktionstests nach der Bearbeitung.

- Anwendungen: Sicherheitsstrukturen, biomedizinische Geräte, intelligente Werkzeuge.

- Hinweis zur Lieferkette: Schonende Bearbeitung zum Erhalt eingebetteter Funktionen in bioinspirierten und adaptiven Materialien.

23) Oberflächentechnisch veränderte Beschichtungen (DLC, TiAlN usw.): Präzisionsbearbeitung

Dünne Filme verstärken Verschleiß/Oxidation; Restspannungen können bei unsachgemäßer Handhabung zu Delamination führen. Erfordert präzise CNC-Bearbeitung.

- Beschreibung: Beschichtungen sind ultradünne Schichten (z. B. TiAlN oder DLC), die auf eine Oberfläche aufgebracht werden, um Reibung zu reduzieren oder Hitze/Verschleiß zu widerstehen. Der Trick besteht darin, die Beschichtung auf das Grundmaterial abzustimmen, damit sie nicht abblättert.

- Hauptmerkmale: Sehr hart, dünn; mögliche Sprödigkeit; thermische Fehlanpassung an das Substrat.

- Herausforderungen bei der Bearbeitung: Kantenabsplitterungen, Delamination, Hitze an der Schnittstelle.

- Empfohlene Strategie: Spannungsarmes Schneiden; scharfe Werkzeuge; Schwingungsüberwachung; Mikro-Finishing-Schritte; Schwingungsüberwachung.

- Anwendungen: Werkzeuge, Motorteile, medizinische Instrumente.

- Hinweis zur Lieferkette: Präzisionsveredelung und Beschichtungsanwendung für verschleißfeste Teile.

24) Intelligente und speicherfähige Materialien – Die Zukunft ab 2026: Hybride CNC-Bearbeitung und funktionale Integrität

Mehr als „intelligent“: Materialien, die einen Zustand speichern, Reize wahrnehmen und Form/Eigenschaften anpassen können. Die Grenzen der CNC-Bearbeitung.

- Beschreibung: Dazu gehören Formgedächtnislegierungen/-polymere (die sich beim Erhitzen an eine Form erinnern), programmierbare Metamaterialien, neuromorphe Oxide und Hydrogele, die wiederholte Reize „lernen“. Stellen Sie sich Materialien vor, die wie winzige Sensoren/Aktoren mit eingebautem Gedächtnis wirken.

- Hauptmerkmale: Reizreaktiv, Zustandsgedächtnis, potenzielle Selbstoptimierung.

- Herausforderungen bei der Bearbeitung: Sehr empfindlich gegenüber Temperatur/Belastung; muss während der Bearbeitung seine Funktion bewahren; Zustandsspeicher.

- Empfohlene Strategie: Hybridformung (Laser/Ultraschall/EDM); Live-Temperatur-/Vibrationsgrenzen; In-situ-Funktionstests; In-situ-Funktionstests.

- Anwendungen: Weiche Robotik, adaptive Strukturen, Implantate, intelligente Dämpfer.

- Hinweis zur Lieferkette: Bahnbrechende Bearbeitungsmöglichkeiten für intelligente Materialien der nächsten Generation.

Vergleichende Eigenschaftstabelle: Erweiterte Werkstoffreferenz für CNC-Maschinisten

| Material | Dichte (g/cm³) | Härte (HV) | Wärmeleitfähigkeit (W/m·K) | Bearbeitbarkeitsindex* |

|---|---|---|---|---|

| Aluminium 7075 | 2.8 | 150 | 130 | 1.0 |

| Messing (CuZn37) | 8.4 | 100 | 110 | 1.2 |

| Stahl AISI 1045 | 7.8 | 180 | 50 | 0.8 |

| Gehärteter Stahl (60 HRC) | 7.9 | 700 | 25 | 0.3 |

| Inconel 718 | 8.2 | 420 | 12 | 0.25 |

| Titan Ti-6Al-4V | 4.5 | 340 | 7 | 0.35 |

| HEA (CoCrFeNiMn) | 7.9 | 320 | 15 | 0.35 |

| MMC (Al–SiC 20%) | 2.9 | 250 | 120 | 0.45 |

| Amorphe Legierung | 6.9 | 600 | 10 | 0.20 |

*Index im Vergleich zu Automatenstahl ≈ 1,0. Die Werte sind Richtwerte; verfeinern Sie sie je nach Sorte/Datenblatt.

Zukunftstrends 2026: KI-Integration und adaptive CNC-Bearbeitung

- Kryogene Hybridbearbeitung: LN₂-Düsen für Ti/HEAs → −40%-Werkzeugverschleiß, stabiler Ra.

- Laserunterstütztes Ultraschallfräsen: Wärmeerweichung + Vibration → Keramik/MMCs aktiviert.

- Neuromorphe Regelkreise: Spindelnahe Modelle unterdrücken Rattern in Millisekunden.

- Nachhaltiges MQL 2.0: Kühlmittel auf Biobasis, geringer VOC-Gehalt, besseres Rückstandsverhalten.

- Selbstlernende digitale Zwillinge: Modell-Realitäts-Deltas optimieren Feeds automatisch und reduzieren das Erstrisiko.

Siehe auch: Bearbeitungsprozesse 2025–2026 – Vollständiger illustrierter Leitfaden (KI und Hybrid)

Prozessorientierte Referenz mit Fotos, WEBP-Schemata, KI-Rezepten, Hybrid-/2025-Innovationen und Schnelltabellen.

Öffnen Sie den Bearbeitungsleitfaden →

Häufig gestellte Fragen (FAQ) zur Bearbeitung moderner Materialien

- F: Was ist die größte Herausforderung bei der Bearbeitung von modernen Materialien (z. B. Inconel, Titan)?

A: Die größte Herausforderung besteht im Umgang mit Hitze und Werkzeugverschleiß. Moderne Werkstoffe, insbesondere Superlegierungen, weisen eine geringe Wärmeleitfähigkeit auf, wodurch sich die Hitze im Werkzeug und Werkstück konzentriert, was zu schnellem Werkzeugverschleiß und der Gefahr von Materialschäden führt.

- F: Was ist „Kaltverfestigung“ und wie wirkt sie sich auf die CNC-Bearbeitung aus?

A: Kaltverfestigung bedeutet, dass ein Material beim Verformen (Schneiden) härter und fester wird. Dies ist häufig bei rostfreiem Stahl und Nickellegierungen der Fall. Schneidet das Werkzeug nicht unterhalb der kaltverfestigten Schicht, verschleißt es schnell. Die empfohlene Strategie sind hohe Vorschubgeschwindigkeiten und hohe Maschinensteifigkeit.

- F: Warum ist eine kryogene Bearbeitung für Nickel- oder Titanlegierungen notwendig?

A: Durch die kryogene Bearbeitung (mit flüssigem Stickstoff) wird die Temperatur in der Schneidzone drastisch gesenkt. Dies trägt dazu bei: 1) das Anhaften von Material am Werkzeug zu verhindern (Aufbauschneidenbildung). 2) Die Werkzeugstandzeit zu verbessern. 3) Die Dimensionsstabilität des Teils zu erhalten.

- F: Welche Vorteile bietet die Verwendung von CNC-Fräsen für Metamaterialien und Gitterstrukturen?

A: Metamaterialien und Gitterstrukturen sind extrem zerbrechlich. Hochpräzises 5-Achsen-CNC-Fräsen ist für die Nachbearbeitung von Additive-Manufacturing-Teilen (AM) unerlässlich. Es gewährleistet minimalen Materialabtrag und die Nachbearbeitung kritischer Oberflächen, ohne die empfindlichen inneren Strukturen zu beschädigen.

- F: Welche Arten von Werkzeugen werden zur Bearbeitung von MMCs (Metal Matrix Composites) verwendet?

A: MMCs sind aufgrund keramischer Partikel (z. B. SiC) hochabrasiv. Superabrasive Werkzeuge, wie z. B. PCD (Polykristalliner Diamant), sind notwendig, um einen schnellen Verschleiß von Hartmetallwerkzeugen zu verhindern.

- F: Wie kann die Rückverfolgbarkeit bei der Bearbeitung recycelter Legierungen sichergestellt werden?

A: Die Rückverfolgbarkeit wird gewährleistet durch Inline-Spektroskopie und KI-basierte Bewertungssysteme. Diese Technologien überwachen die Materialzusammensetzung in Echtzeit, um die Schnittparameter anzupassen und die Qualität trotz Chargenabweichungen aufrechtzuerhalten.

- F: Was ist „adaptive CNC-Bearbeitung“ im Zusammenhang mit fortschrittlichen Materialien?

A: Bei der adaptiven CNC-Bearbeitung werden Sensoren (für Vibration, Temperatur, Kraft) eingesetzt, um Vorschub und Schnitttiefe während des Prozesses automatisch anzupassen. Dies ist für funktional gradierte Materialien (FGMs) oder Legierungen mit unvorhersehbarem Verhalten von entscheidender Bedeutung.

- F: Welche Rolle spielt Draht-EDM (Elektroerosion) bei der Bearbeitung harter Materialien?

A: Drahterodieren wird zum berührungslosen Schneiden extrem harter Werkstoffe (z. B. Hartmetalle, gehärtete Stähle) eingesetzt. Es eignet sich ideal zum Erzielen komplexer Geometrien, scharfer Kanten und hochpräziser Oberflächen, ohne Spannungen oder Mikrorisse zu verursachen.

- F: Wo kann ich CNC-Bearbeitungsdienste für kundenspezifische Teile auf der Grundlage einer Zeichnung unter Verwendung dieser fortschrittlichen Materialien erhalten?

A: Inotech-Bearbeitung bietet Projektmanagement- und Vermittlungsdienste an und erleichtert die Bearbeitung von Sonderteilen auf Basis von Bedarfszeichnungen. Wir verbinden EU-Kunden (DACH, Frankreich, nordische Länder) mit Lieferanten für hochpräzise Fertigung in Rumänien und gewährleisten Qualität und Kosteneffizienz für eine breite Palette von Materialien, auch für hochentwickelte.

Referenzen & Weiterführende Literatur — Fortgeschrittene Materialien

Handbücher für Kernmaterialien (allgemein):

- ASM-Handbücher – Übersicht nach Band — Kanonisches Referenzset, das in diesem Artikel verwendet wird.

- ASM-Handbuch, Band 16 – Zerspanung — Konventionelle und unkonventionelle Verfahren, Schleifmittel, Werkzeugmaterialien, Flüssigkeiten.

Stähle und Edelstähle (Bearbeitung und Auswahl):

Kernreferenzen für Kohlenstoff-/Legierungsstähle und Edelstähle – Güteklassen, Eigenschaften, Vorschübe/Drehzahlen, Werkzeuge, Kühlung.

- ASM-Handbuch, Band 1 – Eigenschaften und Auswahl: Eisen, Stähle und Hochleistungslegierungen

- Bearbeitung von Edelstählen und Superlegierungen (Wiley)

Aluminiumlegierungen (Bearbeitung & Bezeichnung):

Schnelle Quellen für 2xxx/6xxx/7xxx Familien, Härtegrade und Bearbeitungsfenster (HPC, MQL/Kryo, falls relevant).

Kupferlegierungen — Messing/Bronze/CuNi (Bearbeitbarkeit & Prozessfenster):

Verlässliche Daten für die Automatenbearbeitung von Messing, Bronze und CuNi – Schnittgeschwindigkeiten/Vorschübe, Werkzeugauswahl und Oberflächengüteziele.

- ASM Spezialhandbuch – Kupfer und Kupferlegierungen

- CDA: Hochgeschwindigkeitsbearbeitung von Messing

- DKI/CDA: Empfohlene Bearbeitungsparameter für Kupferlegierungen

Magnesiumlegierungen (Bearbeitung & Integrität):

Leichtmetalllegierungen (AZ31/AZ91): Hochgeschwindigkeitsfenster, Schutz vor Spänezündung, Gratkontrolle und Oberflächenintegrität.

- ASM-Handbuch – Eigenschaften und Auswahl: Nichteisenlegierungen

- Bearbeitung von Leichtmetallen: Aluminium, Titan und Magnesium (Routledge/Taylor & Francis) — Aktueller Stand der Technik bei der Bearbeitung von Al/Mg/Ti, konventionell und nicht traditionell.

Kobalt-Chrom (Co-Cr) — schwer zu schneiden:

Medizin/Luft- und Raumfahrt: Werkzeugverschleiß, minimale Spandicke, Kühlmittelstrategie (HPC vs. MQL/Kryo).

- Bearbeitbarkeit von Kobalt- und Kobalt-Chrom-Legierungen – Übersicht (UTM)

- Einfluss der Schnittdaten beim Drehen von gesintertem Kobalt — Werkstoffe (2024)

Werkzeugstähle und gehärtete Stähle (>45 HRC):

Abwägungen zwischen Hartfräsen und Schleifen, PCBN/Keramik-Werkzeuge, Wärmeeinflusszonenkontrolle und Oberflächengüteziele.

- ASM-Handbuch, Band 16 – Zerspanung

- Schleiftechnologie: Theorie und Anwendungen der Bearbeitung mit Schleifmitteln — S. Malkin

Nickellegierungen & Inconel (Bearbeitung):

Schwer zerspanbare Nickelbasislegierungen: HEM-Strategien, Fluide, Kraft-/Temperaturmanagement.

- Hocheffizientes Fräsen von Inconel 718 (2025)

- Modellierung der Bearbeitbarkeit von INCONEL® (2024)

- Kühlschmierstoffe beim Feindrehen von Inconel 718 (2025)

Titanlegierungen (Kühlung & Prozesse):

α / β / α+β Sorten; Kryo/CO₂ vs. Nass/Trocken, Werkzeugverschleiß und Integrität.

- Fortschrittliche Präzisionsbearbeitung von Titan – Überblick (2025)

- Kryogene Bearbeitung von Titan – Übersicht (2024)

Hoch-Entropie-Legierungen (HEAs):

Bearbeitungswege, Eigenschaften und Auswirkungen auf die Bearbeitungsstrategie und die Werkzeugwahl.

Metallmatrix-Verbundwerkstoffe (MMCs):

SiCp/Al und andere MMCs — PCD/Diamantwerkzeuge, Parameterfenster, Verschleiß.

- Bearbeitung von SiCp/Al – Übersicht (2024)

- Verbesserung der Bearbeitbarkeit von MMCs — Übersicht (2024)

Funktional abgestufte Werkstoffe (FGMs):

Fertigungswege und Auswirkungen der Nachbearbeitung auf die adaptive Bearbeitung.

Amorphe und nanostrukturierte Legierungen (BMGs):

Konventionelle vs. nicht-konventionelle Bearbeitung, thermische Erweichung und Integritätsrisiken.

- Bearbeitung von massiven metallischen Gläsern – Übersicht (2024)

- Herstellung von metallischen Glaskomponenten (2024)

Keramik und Hartmetalle (Si3N4, SiC, Al2O3, WC-Co):

Diamant-/CBN-Werkzeuge, duktiles Schneiden, ultraschallunterstützte Bearbeitungs- und Schleifstrategien.

- Bearbeitung von Hochleistungskeramik (Springer)

- CVD-Diamantbearbeitungswerkzeuge – Überblick (2024) — Anwendungen von Diamantwerkzeugen für die Präzisionsbearbeitung und Mikrobearbeitung.

- Abrasives Bearbeiten von SiC-Keramiken — Übersicht (2024) — Diamant-/Ultraschalltechniken, Genauigkeit und Werkzeugverschleiß.

- Schleifmechanik von Keramik – Übersicht (2025) — Kraftmodelle und Richtlinien zur Minimierung von Untergrundschäden.

Polymere & Hochleistungsthermoplaste (PEEK/PEI):

Niedrige Schnitttemperaturen, scharfe Schneidengeometrie, Spanabfuhr und Kühlung zur Vermeidung von Verschmierungen und Abweichungen.

- Umformung und Bearbeitung von Polymeren, Keramiken und Verbundwerkstoffen (CRC/Taylor & Francis, 2024) — Jüngste Entwicklungen bei der Verarbeitung und Bearbeitung nichtmetallischer Werkstoffe.

- Victrex PEEK – Verarbeitungs- und Bearbeitungsleitfaden — Offizielle Empfehlungen für die Bearbeitung, Vortrocknung und Endbearbeitung.

- Aktuelle Fortschritte bei PEEK – Übersicht (2025) — Eigenschaften, Verarbeitung und Auswirkungen auf die maschinelle Bearbeitung.

Faserverbundwerkstoffe (CFK/GFK):

Delaminationsfreies Bohren/Fräsen, PCD/diamantbeschichtete Fräser, Stapelbohren (Ti/CFRP).

- Bearbeitung von Polymerverbundwerkstoffen — J. Ahmad (Springer) — Klassisches Nachschlagewerk für die Bearbeitung von CFK/GFK.

- Bearbeitung von Polymerverbundwerkstoffen (CFK/GFK/NFRP) – Übersicht (2023) — Delamination, Werkzeugverschleiß, Parameterfenster und Strategien.

- FRTP Composites Machining — Review (2024) — Schadensmechanismen und Herausforderungen (CFRP/PEEK).

Metamaterialien & Gitterstrukturen — Nachbearbeitung:

Nachbearbeitung interner/komplexer Strukturen: AFM, Schleifen, ECM für LPBF-Gitter.

- Abrasives Fließbearbeiten von kubisch-raumzentrierten Gittern (2024)

- Abrasives Bearbeiten und Veredeln von AM-Metallen — Überblick (2025)

- Nachbearbeitung komplexer AM-Bauteile – Überblick (2024)

Recycelte und nachhaltige Legierungen – Variabilität und Rückverfolgbarkeit:

Verfahren zur Umwandlung von Schrott in Hochleistungsmaterialien und Inline-Chemieüberwachung für eine stabile Bearbeitung.

- Wiederverwertetes, hochfestes Aluminium aus Schrott (2024)

- In-line LIBS zur Überwachung von Metallschmelzen (2025)

Kühlstrategien (Kryogen/MQL):

Nachweise für Kryo- (LN₂/CO₂), MQL- und HPC-Verfahren hinsichtlich Werkzeugstandzeit, Ra und Energie.

- Bearbeitung schwer zerspanbarer Werkstoffe – Überblick (2024)

- CO₂-Kryogenbehandlung vs. Trockenbehandlung — Ti-6Al-4V (2023)

Bioinspirierte und adaptive Materialien: Schonende Bearbeitung für funktionelle Integrität

Perlmuttartige, gitterartige und Gradientenstrukturen profitieren von einer schonenden Oberflächenbearbeitung mit geringer Kraft und niedriger Temperatur, um die funktionalen Strukturen zu erhalten.

- Bioinspirierte Designs für Leichtbau – Kritische Betrachtung (2025)

- Bioinspirierte Strukturmaterialien – Aktuelle Fortschritte (2025)

Oberflächentechnisch veränderte Beschichtungen (DLC, TiAlN usw.): Präzisionsbearbeitung

Die Wahl der Werkzeugbeschichtung beeinflusst Verschleiß, Aufbauschneiden, Wärmeentwicklung und Oberflächengüte bei modernen Legierungen (DLC für Nichteisenmetalle; TiAlN/AlTiN/CVD für Eisenmetalle/Hochtemperaturmetalle).

- DLC-Deckschicht über TiAlN/CrN — Werkzeugverschleiß und Standzeit (2024)

- CVD/PVD-Werkzeugbeschichtungen der neuen Generation – Überblick (2023)

- PVD-Technologie für beschichtete Schneidwerkzeuge – Überblick

Intelligente und speicherfähige Materialien – Die Zukunft ab 2026: Hybride CNC-Bearbeitung und funktionale Integrität

NiTi/SMAs und intelligente Werkstoffe erfordern hybride/schonende Bearbeitungsverfahren (Laser/ECM/EDM + leichte Nachbearbeitung), um das Transformationsverhalten zu erhalten.

- Nickel-Titan-Lasermikrobearbeitung – Übersicht (2024)

- Mikrobearbeitung von NiTi-Formgedächtnislegierungen – Stand der Technik (2025)

- Schneiden von NiTi — Übersicht (2024)

- Formgedächtnislegierungen im modernen Ingenieurwesen – Überblick (2025)

Quellen & Methodik

Die Inhalte stammen aus Fachzeitschriften mit Peer-Review (z. B. CIRP-Annalen – FertigungstechnologieWir verwenden Fachliteratur (Elsevier/Springer/MDPI-Reviews), maßgebliche Handbücher (ASM International: Machining; Materials Properties), Forschungsergebnisse führender Institute (MIT, Fraunhofer, ETH Zürich) zu Hochentropielegierungen, Titan-/Nickelbearbeitung und Metamaterialien sowie validierte Industriedaten (Werkzeugherstellerkataloge, Anwendungsberichte zur Zerspanung, Werkzeugmaschinenspezifikationen). Wo relevant, beziehen wir uns auf Normen (ISO 3002, ISO 21920, ISO 1832/513) und aktuelle Studien zu Kryo-/Minimalmengenkühlung, adaptiver/hybrider Bearbeitung und Oberflächenintegrität.

Haftungsausschluss: Werte und Empfehlungen sind Richtwerte und kontextabhängig. Prüfen Sie diese stets anhand aktueller Normen, OEM-Daten und bei kritischen Bauteilen durch einen qualifizierten Materialspezialisten.