Materiali avanzati 2026: sfide della lavorazione CNC e strategie di produzione

Dagli acciai e alluminio a HEA, MMC, FGM, materiali intelligenti e metamateriali, questa guida spiega le proprietà, il comportamento della lavorazione, Strategie assistite dall'intelligenza artificiale, E Tendenze 2026. Completa il Processi di lavorazione 2025–2026 articolo. Questa guida è essenziale per ingegneri e acquirenti alla ricerca di servizi di lavorazione CNC personalizzati per vari materiali, Piace Acciaio, alluminio, ottone, rame, titanio, Inconel, HEA, MMC, FGM, materiali intelligenti e di memoria e molti altri..

Indice: Materiali avanzati e strategie di lavorazione CNC

Perché i materiali avanzati sono importanti: prospettive per la lavorazione e la produzione CNC nel 2026

I materiali avanzati stanno rimodellando gli involucri del design e Lavorazione CNC strategie. Oltre al costo o alla forza, i team ora ottimizzano per stabilità della temperatura, corrosione, peso, multifunzionalità, E sostenibilitàLa lavorazione deve tenere il passo: processi ibridi, raffreddamento criogenico, E Controllo assistito dall'intelligenza artificiale stanno diventando una pratica standard.

- Forze chiave: prestazioni aerospaziali/veicoli elettrici, obblighi di sostenibilità, volatilità dell'offerta.

- Turno di lavoro: da “avanzamento e velocità” fissi a adattivo lavorazioni informate da sensori e gemelli digitali.

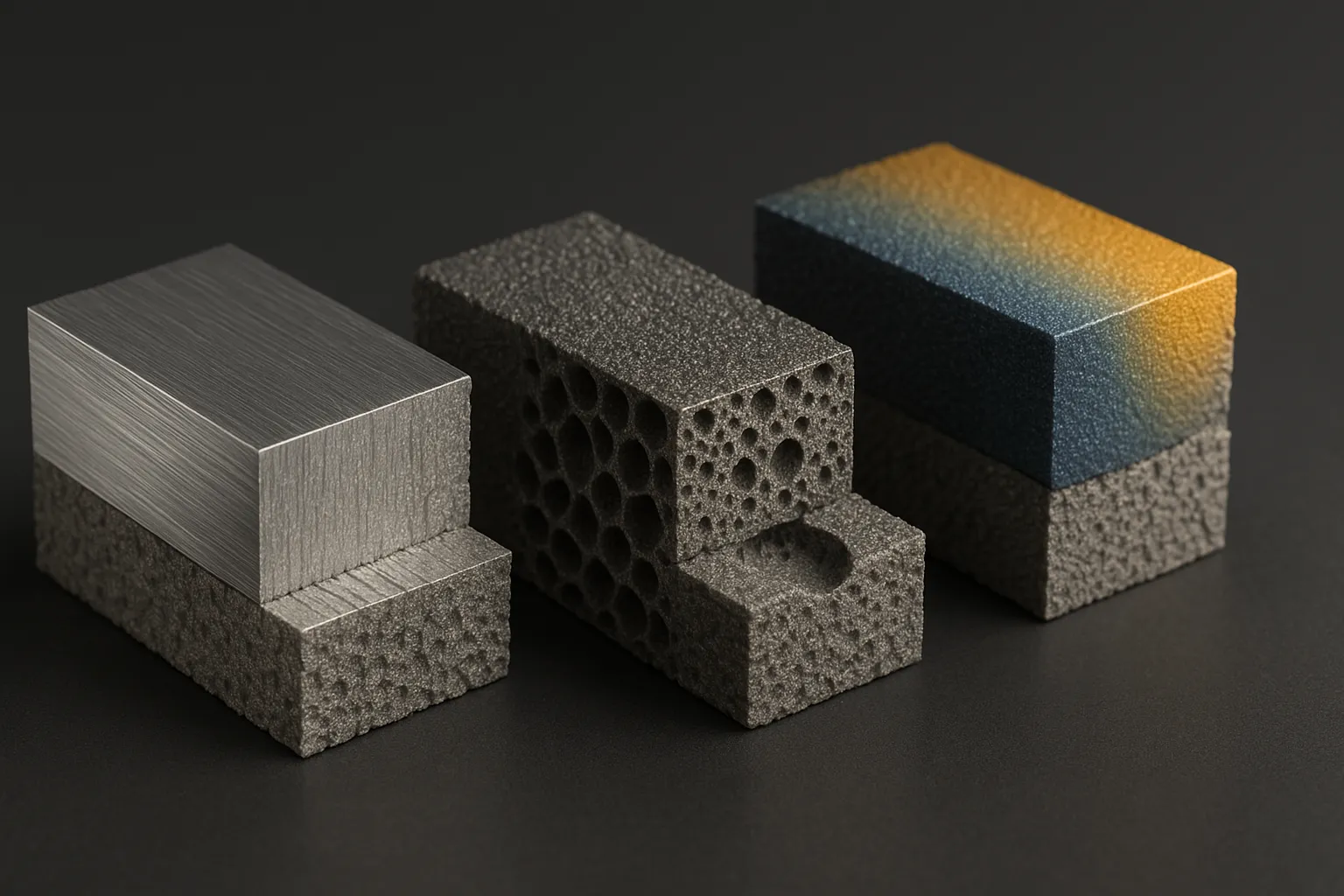

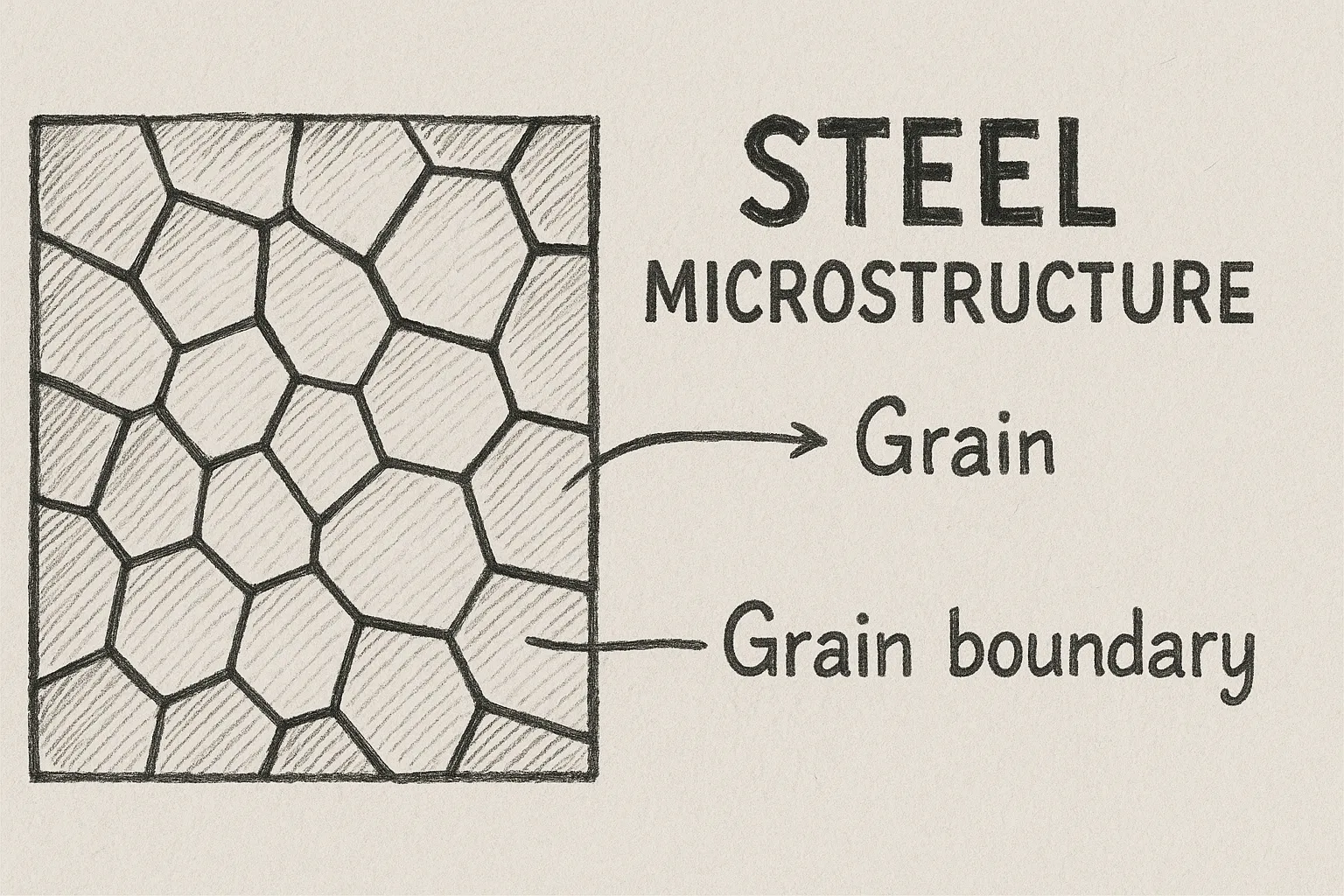

1) Acciai: materiali fondamentali per lavorazioni CNC e applicazioni industriali

Base industriale per lavorazioni CNC; proprietà personalizzate in base al carbonio e alle leghe (Cr, Mo, Ni, Mn).

- Descrizione: L'acciaio è composto principalmente da ferro con tenore controllato di carbonio ed elementi di lega come cromo o nichel. Modificando queste quantità e il trattamento termico, possiamo rendere gli acciai più morbidi/facili da lavorare o molto resistenti/duri per utensili e strutture.

- Proprietà chiave: ρ 7,7–7,9 g/cm³; durezza 150–300 HV (come lavorato); conduttività termica 45–60 W/m·K; ampio intervallo di resistenza.

- Sfide di lavorazione: Incrudimento in alcuni tipi di acciaio inossidabile; tagliente di riporto su acciaio dolce; vibrazioni su parti lunghe.

- Strategia consigliata: Metallo duro rivestito, flood/MQL; fissaggio stabile; avanzamenti adattivi per evitare vibrazioni; acciaio inossidabile → geometria nitida + messa a fuoco del refrigerante.

- Applicazioni: Telai per autoveicoli, basi per macchine, alberi, ferramenta generale.

- Nota sulla catena di fornitura: approvvigionamento conveniente da partner di nearshoring dell'UE (Romania) per componenti industriali personalizzati.

2) Alluminio: fresatura CNC ad alta velocità per componenti leggeri e di precisione

Leghe leggere e altamente lavorabili (ad esempio, 6061, 7075) con eccellente conduttività. Ideali per la fresatura CNC ad alta velocità.

- Descrizione: Le leghe di alluminio sono costituite da alluminio miscelato con elementi come magnesio, silicio o zinco. Sono leggere, molto veloci da lavorare e conducono bene il calore, il che le rende ideali per strutture leggere e dissipatori di calore.

- Proprietà chiave: ρ 2,7–2,9 g/cm³; k 120–200 W/m·K; indice di lavorabilità ≥1,0; buona resistenza alla corrosione (dipende dalla serie); bassa densità.

- Sfide di lavorazione: Bordo di riporto (materiale che si attacca all'utensile), sbavature, flessione delle pareti sottili.

- Strategia consigliata: Angolo di spoglia positivo affilato, utensili lucidati/DLC, elevata velocità superficiale, MQL/flusso fine; supporto di sezioni sottili; serraggio del pezzo con linguette per sezioni sottili.

- Applicazioni: Strutture aerospaziali, alloggiamenti per veicoli elettrici, scambiatori di calore, telai di precisione.

- Nota sulla catena di fornitura: capacità di lavorazione ad alta velocità per parti complesse (ad esempio dissipatori di calore, alloggiamenti per veicoli elettrici) disponibile tramite la catena di fornitura europea.

3) Ottone e rame: lavorazione CNC per parti ad alta conduttività e resistenti alla corrosione

Elevata lavorabilità (ottone) e elevata conduttività (rame); leghe senza piombo sempre più utilizzate per tornitura e fresatura CNC.

- Descrizione: L'ottone è composto da rame e zinco; si taglia facilmente ed è comune in raccordi e connettori. Il rame è molto conduttivo, ma "gommoso" al taglio: richiede utensili affilati e una buona lubrificazione.

- Proprietà chiave: Ottone ρ ~8,4 g/cm³; k ~110 W/m·K; lavorabilità ~1,2. Rame: conduttività molto elevata, morbido/duttile.

- Sfide di lavorazione: Sbavature di rame e inceppamento degli utensili; l'ottone senza piombo può essere un po' più difficile da lavorare.

- Strategia consigliata: Utensili molto affilati, leggeri fz, lubrificante pulito, sbavatura pianificata; per il rame utilizzare bordi lucidati e controllo del refrigerante; il lubrificante e la geometria affilata sono essenziali.

- Applicazioni: Connettori elettrici, parti di scambiatori di calore, valvole, strumentazione.

- Nota sulla catena di fornitura: fornitura affidabile di pezzi torniti/fresati personalizzati in grandi volumi tramite partner di nearshoring.

4) Acciai temprati: tornitura dura e rettifica di precisione

Componenti trattati termicamente (50–64 HRC) rifiniti mediante rettifica o tornitura dura (CBN).

- Descrizione: Gli acciai temprati sono acciai sottoposti a trattamento termico per ottenere una durezza elevata e una maggiore resistenza all'usura. Vengono utilizzati in stampi, matrici e guide di precisione e solitamente richiedono la rettifica o l'utilizzo di utensili da taglio speciali per la finitura.

- Proprietà chiave: 50–64 HRC; bassa duttilità; k ~20–30 W/m·K.

- Sfide di lavorazione: Bruciature da rettifica, microfessure, tensioni residue; lenta rimozione del materiale.

- Strategia consigliata: Tornitura dura CBN quando possibile; rettifica assistita da emissioni acustiche (AE); refrigerante e spegnifiamma attenti; controllo del refrigerante raffreddato.

- Applicazioni: Superfici di stampi, guide, inserti ad alta usura.

- Nota sulla catena di fornitura: accesso a capacità specializzate di rettifica/tornitura dura per componenti di utensili ad alta tolleranza.

5) Acciai per utensili: lavorazione per matrici, punzoni e inserti antiusura

Elevata resistenza al Cr-Mo-V; durezza a caldo e all'usura; sensibile dopo il trattamento termico.

- Descrizione: Gli acciai per utensili (M2, D2, A2 ecc.) contengono molti carburi duri che mantengono i taglienti affilati anche ad alte temperature. Ottimi per la produzione di utensili, matrici e punzoni.

- Proprietà chiave: Eccellente durezza a caldo e resistenza all'usura; conduttività termica moderata; risposta al trattamento termico.

- Sfide di lavorazione: Cricche termiche; rifusione EDM; sbavature quando è ancora tenace.

- Strategia consigliata: Elettroerosione a filo/a tuffo per la formatura, rettifica per la finitura, cicli di distensione, lucidatura accurata; lucidatura accurata.

- Applicazioni: Matrici, punzoni, stampi, inserti antiusura.

- Nota sulla catena di fornitura: approvvigionamento di componenti specializzati in acciaio per utensili per clienti DACH/UE.

6) Carburi (cementati): EDM e rettifica di precisione per utensili personalizzati

Compositi WC-Co; troppo duri per il taglio CNC convenzionale → rettifica, EDM, finitura laser.

- Descrizione: Il "carburo cementato" è un composito: grani di carburo di tungsteno molto duri, incollati da un legante al cobalto. È così duro che normalmente lo si rettifica o lo si lavora con elettroerosione invece di tagliarlo con utensili tradizionali.

- Proprietà chiave: Estremamente duro (classe utensile); fragile; scarsa rettificabilità.

- Sfide di lavorazione: Microfessure, crepe dovute al calore, velocità di rimozione lenta.

- Strategia consigliata: Mole in resina/cBN con ravvivatura basata su AE; EDM a impulsi; lucidatura laser dei bordi; lucidatura laser dei bordi.

- Applicazioni: Inserti da taglio, piastre antiusura, matrici.

- Nota sulla catena di fornitura: accesso a EDM e rettifica di precisione per utensili in metallo duro e parti soggette a usura.

Nota: La "lucidatura laser e la micro-testurizzazione" sono fasi di modifica superficiale (senza separazione delle parti) per migliorare la Ra e l'integrità dei bordi su WC-Co. Si differenziano dal taglio laser, che rimuove il materiale per creare un taglio e separare le caratteristiche. Per i carburi, è preferibile utilizzare impulsi ultraveloci (ps/fs) per ridurre al minimo la ZTA e l'esaurimento del cobalto.

7) Leghe e superleghe di nichel (Inconel, Waspaloy, René): strategie CNC avanzate per componenti ad alta temperatura

Resistenza alle alte temperature; bassa conduttività → calore e usura aumentano rapidamente durante il taglio CNC.

- Descrizione: Le superleghe di nichel sono a base di nichel-cromo-cobalto. Minuscole particelle ordinate, chiamate gamma-prime (γ′, una fase intermetallica), rafforzano la lega ad alta temperatura, motivo per cui sopravvivono all'interno dei motori a reazione.

- Proprietà chiave: Elevatissima resistenza a caldo; k ~10–15 W/m·K; forte incrudimento.

- Sfide di lavorazione: Rapido accumulo di calore, usura di intagli/utensili, saldatura a truciolo.

- Strategia consigliata: Refrigerante criogenico o ad alta pressione, HSM a innesto costante, piccolo ae/ap, foratura a peck adattiva; refrigerante ad alta pressione.

- Applicazioni: Turbine, combustori, componenti a gas caldo.

- Nota sulla catena di fornitura: capacità specializzata per parti in superleghe di nichel complesse e di alto valore (settore aerospaziale/energetico).

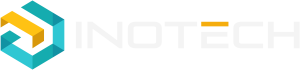

8) Leghe ad alta entropia (HEA): sfide e strategie di lavorazione

Leghe multiprincipali (4–6 elementi) stabilizzate dall'entropia configurazionale.

- Descrizione: Le leghe HEA combinano diversi elementi principali (non una sola base) in modo che la lega formi strutture stabili (FCC/BCC). Regolando la miscela, possiamo ottenere risultati ottimali in termini di tenacità, resistenza o prestazioni a basse temperature.

- Proprietà chiave: Elevata resistenza/tenacità; conduttività moderata; comportamento dipendente dalla fase.

- Sfide di lavorazione: Formazione variabile del truciolo; l'usura dipende dalle fasi; la gestione del calore è fondamentale; elevato incrudimento.

- Strategia consigliata: Carburo/PCBN rivestito; MQL criogenico o controllato; innesto conservativo; post-lucidatura; post-lucidatura se necessario.

- Applicazioni: Energia, aerospaziale, parti criogeniche, strumenti di ricerca.

- Nota sulla catena di fornitura: approvvigionamento di capacità di lavorazione di materiali avanzati per ricerca e sviluppo e applicazioni industriali specializzate.

9) Leghe di titanio: lavorazione CNC per parti ad alta resistenza specifica e biocompatibili

Elevata resistenza specifica; l'usura adesiva è comune; impedisce al calore di raggiungere il bordo dell'utensile nella fresatura CNC.

- Descrizione: Le leghe di titanio (come Ti-6Al-4V) combinano leggerezza ed elevata resistenza. Non conducono bene il calore, quindi il calore rimane vicino al tagliente, rendendo la lavorazione più complessa.

- Proprietà chiave: ρ 4,4–4,6 g/cm³; k molto basso ~7 W/m·K; resistente anche a caldo; elevata resistenza specifica.

- Sfide di lavorazione: Riscaldamento dell'utensile, saldatura a truciolo (BUE), deflessione della parete sottile.

- Strategia consigliata: Inclinazione positiva netta; innesto costante breve; LN₂/MQL; passo di lavoro attento; innesto costante (HSM).

- Applicazioni: Cellule, impianti, elementi di fissaggio ad alta resistenza.

- Nota sulla catena di fornitura: lavorazione del titanio ad alta precisione per componenti medicali e aerospaziali.

10) Inconel (a base di nichel): strategie di lavorazione avanzate

Coperto sotto Nichel e superlegheConservato qui per collegamenti incrociati e SEO.

- Strategia consigliata: Tornitura/fresatura criogenica; piccole ae/ap; foratura a sbalzo adattativa; sbavatura/lucidatura accurata.

11) MMC — Compositi a matrice metallica: lavorazione PCD per componenti ad alta usura

Base metallica (Al/Ti/Mg) + rinforzo ceramico (SiC, Al₂O₃, B₄C) → altamente abrasivo. Richiede utensili CNC specializzati.

- Descrizione: Gli MMC sono metalli con particelle ceramiche dure al loro interno. Queste particelle conferiscono rigidità e resistenza all'usura, ma allo stesso tempo asportano l'utensile da taglio come se fosse carta vetrata.

- Proprietà chiave: Densità prossima alla matrice; durezza ↑ con rinforzo; possibile anisotropia.

- Sfide di lavorazione: Abrasione dell'utensile, scheggiatura dei bordi, lacerazione della superficie; elevata abrasività.

- Strategia consigliata: Utensili in PCD/diamante; spessore del truciolo molto ridotto; taglio assistito da ultrasuoni; finitura lucida/micro-EDM; taglio assistito da ultrasuoni.

- Applicazioni: Parti dei freni, pannelli strutturali, rivestimenti antiusura.

12) Leghe di magnesio (AZ31, AZ91): lavorazione ad alta velocità e sicurezza

Leghe ultraleggere con eccellente rapporto rigidità/peso. Ideali per alloggiamenti e gruppi mobili; richiedono attenzione all'innesco dei trucioli.

- Descrizione: Leghe di Mg lavorate e pressofuse (AZ31/AZ91) utilizzate quando la riduzione della massa è fondamentale.

- Proprietà chiave: ρ ≈ 1,8 g/cm³, elevato smorzamento, buona conduttività termica, soggetto a corrosione; i trucioli sono combustibili.

- Sfide di lavorazione: Rischio di incendio dei trucioli, sbavature, rottura dei bordi durante la foratura, superficie morbida facilmente rovinabile.

- Strategia consigliata: Utensili affilati (carburo micrograna; PCD per finitura), grande spoglia; alta vC, moderato fz; a secco/MQL con aggressiva evacuazione dei trucioli; perforazione a immersione; estintore di tipo D e raccolta dedicata dei trucioli.

- Applicazioni: Alloggiamenti elettronici, supporti per la mobilità, robotica, telai leggeri.

- Nota sulla catena di fornitura: AZ31 comune in piastre/barre; AZ91 per lo più pressofuso; protegge dalla corrosione; maneggiare i trucioli secondo le procedure operative standard di sicurezza.

13) Cobalto-Cromo (Co–Cr): Leghe resistenti all'usura per applicazioni mediche e turbomacchine

Elevata durezza e forte incrudimento; biocompatibile. Richiede basso sfregamento, raffreddamento mirato e utensili robusti.

- Descrizione: Leghe speciali Co-Cr per componenti dentali/ortopedici e hardware rotante ad alta temperatura.

- Proprietà chiave: Elevata durezza a caldo, forte incrudimento, basso k (accumulo di calore sul bordo), eccellente corrosione/biocompatibilità.

- Sfide di lavorazione: Usura dei fianchi/intagli, danni termici, vibrazioni con utensili sottili; trucioli corti e abrasivi.

- Strategia consigliata: Carburo submicronico/PCBN; rivestimenti AlTiN/TiAlN; v inferioreC, f più altoz tagliare non strofinare; piccolo ae; HPC multigetto; sbavatura delicata + microfinitura.

- Applicazioni: Corone/monconi, componenti di turbine, valvole, parti di pompe.

- Nota sulla catena di fornitura: Certificazioni mediche (ad esempio, ASTM F75); percorsi di fusione e lavorazione a freddo rispetto a quelli di PM; tempi di consegna per diametri dispari.

14) Ceramiche ingegneristiche (Si3N4, SiC, Al2O3): Molatura a diamante e ultrasuoni

Materiali duri e fragili con eccezionale resistenza all'usura/calore; i percorsi sottrattivi si basano su utensili diamantati e danni controllati.

- Descrizione: Ceramiche strutturali utilizzate quando i metalli cedono a causa dell'usura/temperatura.

- Proprietà chiave: Durezza e modulo molto elevati; resistenza all'ossidazione; tenacità limitata (rischio di frattura fragile).

- Sfide di lavorazione: Microfessurazioni/scheggiature, basso MRR con taglio convenzionale, esigenze di filtrazione del refrigerante.

- Strategia consigliata: Molatura a diamante a base di olio; creep-feed per volume; microfresatura assistita da ultrasuoni o con diamante legato; piccola fz, refrigerante filtrato; spegnifiamma per verificarne l'integrità.

- Applicazioni: Guide/rulli, componenti di pompe, schermi termici, utensili ad alta temperatura.

- Nota sulla catena di fornitura: Pressatura/sinterizzazione a forma netta + rettifica di finitura; tempi di consegna lunghi per grezzi densi e mole diamantate.

15) Polimeri ad alte prestazioni (PEEK, PEI/ULTEM, PAEK): taglio netto e controllo della temperatura

Materiali termoplastici tecnici per ambienti difficili; la lavorazione deve evitare sbavature, deriva termica e sfocature.

- Descrizione: Polimeri ad alta temperatura che sostituiscono il metallo nei sistemi in cui il peso è critico.

- Proprietà chiave: Elevato Tg/Tm, buona stabilità dimensionale, smorzamento delle vibrazioni; le proprietà cambiano con calore/umidità.

- Sfide di lavorazione: Sbavature/fusioni, sbavature morbide e bordi sfocati, deformazione termica.

- Strategia consigliata: Utensili affilati come rasoi, con bordo lucidato (carburo non rivestito; diamante per la finitura); v moderatoC, adeguato fz; raffreddamento ad aria/MQL; ampio spazio libero; stock pre-essiccato (80–120 °C).

- Applicazioni: Interni aeronautici, dispositivi medici (non impiantabili), isolamento elettrico e alloggiamenti.

- Nota sulla catena di fornitura: Tracciabilità dei lotti; i gradi riempiti (GF/CF) modificano le finestre di taglio e la selezione degli utensili.

16) Compositi in fibra (CFRP/GFRP e stack): foratura e fresatura senza delaminazione

Laminati anisotropici con fibre abrasive; evitano la delaminazione e lo sfilamento delle fibre, gestiscono polvere e calore.

- Descrizione: Laminati CFRP/GFRP UD/intrecciati con matrici polimeriche; includono stack Ti/Al nel settore aerospaziale.

- Proprietà chiave: Anisotropia, struttura stratificata, elevata abrasività, tendenza alla delaminazione e allo sfilamento delle fibre.

- Sfide di lavorazione: Delaminazione in entrata/uscita, rapida usura degli utensili, polvere fine (HSE), danni termici alle pile.

- Strategia consigliata: Frese PCD/rivestite diamantate; punte di foratura speciali (speroni/angolo di punta elevato); supporti sacrificali; alto vC, moderato fz; Estrazione HEPA; per gli stack Ti/CFRP utilizzare operazioni a stadi o strumenti ibridi.

- Applicazioni: Pellicole aerodinamiche, costole, componenti leggeri per automobili, attrezzature sportive, bracci robotici.

- Nota sulla catena di fornitura: Rigida tolleranza allo spessore degli strati; variabilità dei lotti; sono richiesti MSDS e controllo della polvere.

17) FGM — Materiali funzionalmente classificati: lavorazione CNC adattiva

Transizioni di composizione/proprietà (ad esempio metallo→ceramica) all'interno di un singolo pezzo. Richiede lavorazione CNC adattiva.

- Descrizione: Gli FGM cambiano gradualmente composizione da un lato all'altro, come metallo su una faccia e ceramica vicino alla superficie. In questo modo è possibile ottenere resistenza dove necessario e resistenza all'usura/al calore dove necessario.

- Proprietà chiave: La durezza/duttilità varia con la profondità; la conduttività termica locale cambia.

- Sfide di lavorazione: Salti di forza di taglio alle interfacce; zone di usura imprevedibili; gradiente di composizione.

- Strategia consigliata: Feed basati sui livelli; finitura basata su mappa; ispezione in situ (visione/AE); finitura basata su mappa.

- Applicazioni: Barriere termiche, guarnizioni antiusura, steli biomedici.

18) Materiali intelligenti e auto-rilevanti: lavorazione a basso stress

Materiali sensibili al calore, allo stress, all'elettricità/magnetismo o alla luce (SMA, SMP, piezoelettrici, EAP). Richiede lavorazione CNC a basso stress.

- Descrizione: I “materiali intelligenti” cambiano forma o proprietà quando vengono stimolati, come le leghe a memoria di forma che tornano alla forma preimpostata quando vengono riscaldate, o i materiali piezoelettrici che creano tensione sotto stress (e viceversa).

- Proprietà chiave: Risponde agli stimoli; spesso è sensibile alla temperatura; può percepire autonomamente tensione o calore.

- Sfide di lavorazione: Non surriscaldarli o sottoporli a sollecitazioni eccessive durante il taglio; mantenerne intatta la funzionalità.

- Strategia consigliata: Finitura laser/EDM/ultrasuoni; dispositivi delicati; limiti di temperatura/vibrazione impostati; finitura laser/EDM/ultrasuoni.

- Applicazioni: Attuatori, strutture adattive, dispositivi medici.

- Nota sulla catena di fornitura: lavorazioni meccaniche e finiture specializzate a basso stress per componenti funzionali.

19) Leghe riciclate e sostenibili: lavorazione e tracciabilità

Materie prime circolari con varianza nella composizione; attenzione alla sostenibilità e alla tracciabilità. Richiede strategie CNC adattive.

- Descrizione: Si tratta di leghe ricavate da rottami riciclati. La composizione può variare leggermente da un lotto all'altro, quindi anche il comportamento al taglio (trucioli/finitura) può variare leggermente.

- Proprietà chiave: Prestazioni quasi primarie; la variabilità dipende dalla selezione/raffinazione.

- Sfide di lavorazione: Ra/IT prevedibile; ottimizzazione batch-to-batch; esigenze di certificazione.

- Strategia consigliata: Spettroscopia in linea → marcatura di grado AI → parametri di taglio corrispondenti; piano di sbavatura/finitura robusto; marcatura di grado AI.

- Applicazioni: Fabbricazione generale, parti strutturali, infissi, linee di prodotti ecologici.

- Nota sulla catena di fornitura: strategie di lavorazione adattive per la variabilità dei materiali nelle catene di fornitura sostenibili.

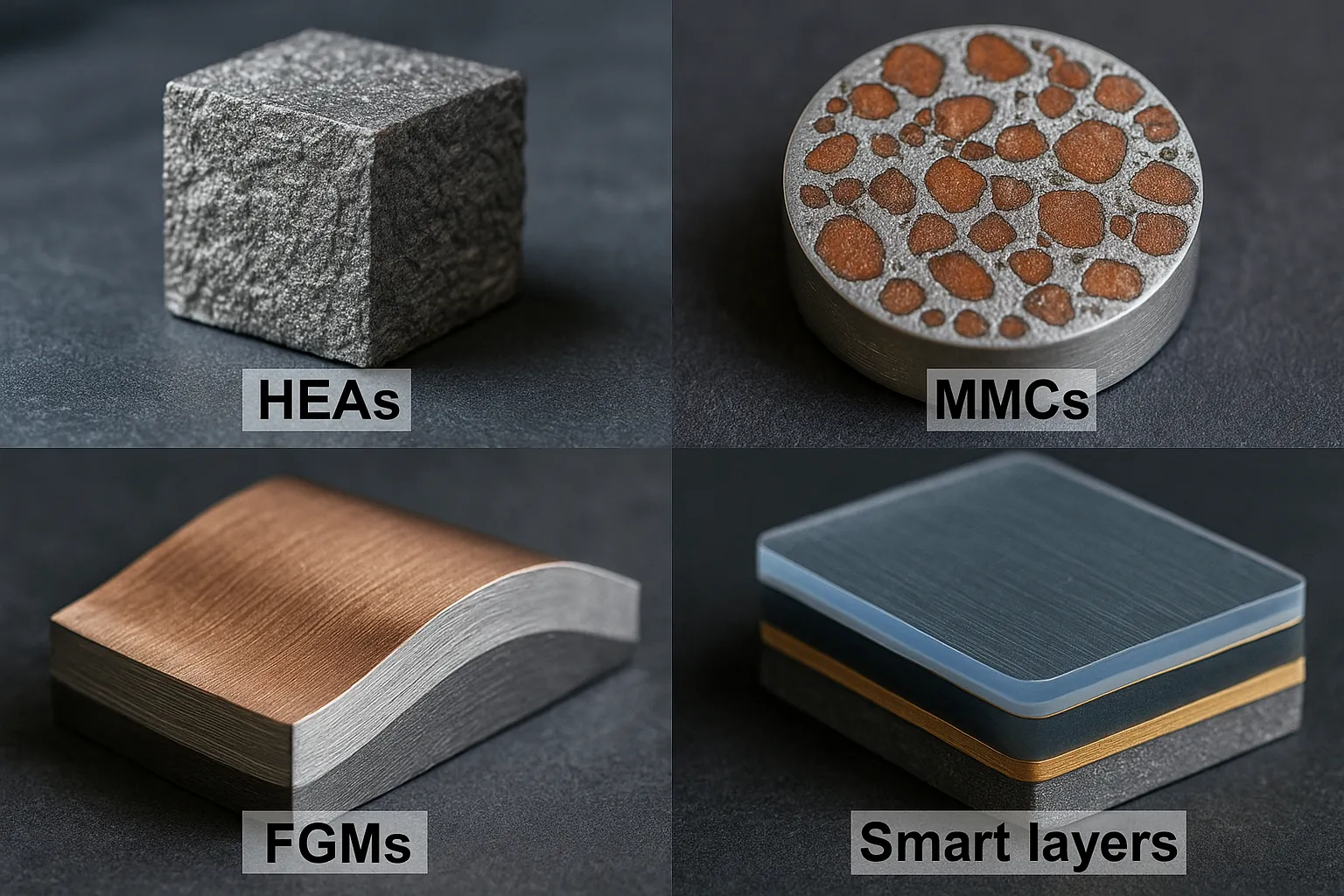

20) Metamateriali e reticoli architettonici: post-elaborazione e finitura

Proprietà basate sulla geometria; spesso realizzati tramite AM, quindi minimamente lavorati/sbavati. Richiede finitura CNC a 5 assi.

- Descrizione: I metamateriali sono strutture in cui la geometria (minuscole cellule ripetute) controlla il comportamento, come l'elevata rigidità rispetto al peso o l'assorbimento acustico, più di quanto faccia la chimica.

- Proprietà chiave: Montanti sottili, anisotropici e ultraleggeri; funzione definita dal design della cella.

- Sfide di lavorazione: Montanti fragili, accesso per utensili, supporto e finitura.

- Strategia consigliata: Carichi di trucioli delicati; finitura con flusso di media/abrasivo; riparazione DED ibrida + fresatura di finitura; riparazione DED ibrida.

- Applicazioni: Pannelli aerospaziali, assorbitori di energia, impianti.

- Nota sulla catena di fornitura: competenza nella post-elaborazione di parti di produzione additiva (AM) e reticoli progettati.

21) Leghe nanostrutturate e amorfe: finitura CNC ad alta precisione per proprietà avanzate

Vetri metallici sfusi e metalli nanocristallini con eccezionale potenziale di resistenza/finitura. Richiede finitura CNC ad alta precisione.

- Descrizione: Le leghe amorfe (vetro-metallo) non hanno una struttura cristallina; i metalli nanostrutturati hanno grani molto piccoli. Entrambi possono essere molto resistenti e dare superfici lisce se si evita di riscaldarli eccessivamente.

- Proprietà chiave: Elevata durezza/resistenza; basso k; rischio di cristallizzazione in caso di surriscaldamento.

- Sfide di lavorazione: Perdita di proprietà indotta dal calore; microfessurazioni; rischio di cristallizzazione.

- Strategia consigliata: Taglio criogenico o a bassa temperatura; finitura fine (levigatura/lucidatura); lucidatura laser per ottiche; lucidatura laser per ottiche.

- Applicazioni: Ingranaggi di precisione, supporti ottici, strumenti medici.

- Nota sulla catena di fornitura: finitura ad alta precisione per componenti amorfi e nanostrutturati.

22) Materiali bioispirati e adattabili: lavorazione delicata per l'integrità funzionale

Polimeri autoriparanti, compositi gerarchici e design ispirati alla biologia. Richiede una delicata finitura CNC.

- Descrizione: Questi materiali imitano i trucchi della natura, come strati, fibre o microcanali, per resistere ai danni o trasportare fluidi. Alcuni possono persino autoripararsi piccole crepe.

- Proprietà chiave: Tolleranza ai danni, smorzamento, talvolta risposta attiva.

- Sfide di lavorazione: Mantenere intatte le funzioni (non schiacciare i canali; evitare il calore che rovina i polimeri); integrità funzionale.

- Strategia consigliata: Rimozione delicata (MQL/ultrasuoni/laser), morsetti morbidi, test funzionali dopo la lavorazione; test funzionali dopo la lavorazione.

- Applicazioni: Strutture di sicurezza, dispositivi biomedici, utensili intelligenti.

- Nota sulla catena di fornitura: lavorazione delicata per preservare le funzioni integrate nei materiali bioispirati e adattabili.

23) Rivestimenti superficiali ingegnerizzati (DLC, TiAlN, ecc.): finitura di precisione

Film sottili per aumentare la resistenza all'usura/ossidazione; lo stress residuo può causare delaminazione se maneggiato in modo improprio. Richiede finitura CNC di precisione.

- Descrizione: I rivestimenti sono strati ultrasottili aggiunti a una superficie (come TiAlN o DLC) per ridurre l'attrito o resistere al calore/all'usura. Il trucco sta nell'adattare il rivestimento al materiale di base in modo che non si sfaldi.

- Proprietà chiave: Molto duro, sottile; possibile fragilità; disadattamento termico con il substrato.

- Sfide di lavorazione: Scheggiature dei bordi, delaminazione, calore all'interfaccia.

- Strategia consigliata: Taglio a basso stress; utensili affilati; monitoraggio delle vibrazioni; fasi di microfinitura; monitoraggio delle vibrazioni.

- Applicazioni: Utensili, parti di motore, strumenti medici.

- Nota sulla catena di fornitura: finitura di precisione e applicazione di rivestimenti per parti resistenti all'usura.

24) Materiali intelligenti e di memoria: la frontiera del 2026+: lavorazione CNC ibrida e integrità funzionale

Oltre l'"intelligente": materiali in grado di memorizzare uno stato, percepire stimoli e adattare forma e proprietà. La frontiera della lavorazione CNC.

- Descrizione: Include leghe/polimeri a memoria di forma (che ricordano una forma quando vengono riscaldati), metamateriali programmabili, ossidi neuromorfici e idrogel che "apprendono" stimoli ripetuti. Pensate a materiali che agiscono come minuscoli sensori/attuatori con memoria integrata.

- Proprietà chiave: Risposta agli stimoli, memoria di stato, potenziale auto-regolazione.

- Sfide di lavorazione: Molto sensibile alla temperatura/deformazione; deve preservare la funzione durante la lavorazione; memoria di stato.

- Strategia consigliata: Sagomatura ibrida (laser/ultrasuoni/EDM); limiti di temperatura/vibrazione in tempo reale; test funzionali in situ; test funzionali in situ.

- Applicazioni: Robotica morbida, strutture adattive, impianti, ammortizzatori intelligenti.

- Nota sulla catena di fornitura: capacità di lavorazione all'avanguardia per materiali intelligenti di nuova generazione.

Tabella comparativa delle proprietà: Riferimento ai materiali avanzati per operatori CNC

| Materiale | Densità (g/cm³) | Durezza (HV) | Conducibilità termica (W/m·K) | Indice di lavorabilità* |

|---|---|---|---|---|

| Alluminio 7075 | 2.8 | 150 | 130 | 1.0 |

| Ottone (CuZn37) | 8.4 | 100 | 110 | 1.2 |

| Acciaio AISI 1045 | 7.8 | 180 | 50 | 0.8 |

| Acciaio temprato (60 HRC) | 7.9 | 700 | 25 | 0.3 |

| Inconel 718 | 8.2 | 420 | 12 | 0.25 |

| Titanio Ti-6Al-4V | 4.5 | 340 | 7 | 0.35 |

| HEA (CoCrFeNiMn) | 7.9 | 320 | 15 | 0.35 |

| MMC (Al–SiC 20%) | 2.9 | 250 | 120 | 0.45 |

| Lega amorfa | 6.9 | 600 | 10 | 0.20 |

*Indice relativo all'acciaio per lavorazioni meccaniche ≈ 1,0. I valori sono intervalli indicativi; perfezionare in base al grado/scheda tecnica specifica.

Tendenze future per il 2026: integrazione dell'intelligenza artificiale e lavorazione CNC adattiva

- Lavorazione ibrida criogenica: Getti LN₂ per Ti/HEA → usura utensile −40%, Ra stabile.

- Fresatura ad ultrasuoni assistita da laser: ammorbidimento termico + vibrazione → ceramica/MMC abilitati.

- Circuiti di controllo neuromorfici: i modelli near-spindle eliminano le vibrazioni in millisecondi.

- MQL sostenibile 2.0: refrigeranti di origine biologica, basso contenuto di COV, migliore comportamento dei residui.

- Gemelli digitali autoapprendenti: i delta modello-realtà regolano automaticamente i feed, riducendo il rischio iniziale.

Vedere anche: Processi di lavorazione 2025-2026 — Guida illustrata completa (IA e ibrido)

Riferimento incentrato sul processo con foto, schemi WEBP, ricette AI, innovazioni ibride/2025 e tabelle rapide.

Apri la guida alla lavorazione →

Domande frequenti (FAQ) sulla lavorazione di materiali avanzati

- D: Qual è la sfida più grande nella lavorazione di materiali avanzati (ad esempio, Inconel, Titanio)?

UN: La sfida più grande è la gestione del calore e dell'usura degli utensili. I materiali avanzati, in particolare le superleghe, hanno una bassa conduttività termica, concentrando il calore nell'utensile e nel pezzo in lavorazione, con conseguente rapida usura dell'utensile e rischio di danni ai materiali.

- D: Che cosa si intende per "Work-Hardening" e in che modo influisce sulla lavorazione CNC?

UN: L'incrudimento si verifica quando un materiale diventa più duro e resistente man mano che viene deformato (tagliato). Questo fenomeno è comune negli acciai inossidabili e nelle leghe di nichel. Se l'utensile non taglia sotto lo strato incrudito, si usura rapidamente. La strategia consigliata è quella di utilizzare elevate velocità di avanzamento e un'elevata rigidità della macchina.

- D: Perché la lavorazione criogenica è necessaria per le leghe di nichel o titanio?

UN: La lavorazione criogenica (con azoto liquido) riduce drasticamente la temperatura nella zona di taglio. Questo aiuta a: 1) Prevenire l'adesione del materiale all'utensile (tagliente di riporto). 2) Migliorare la durata dell'utensile. 3) Mantenere la stabilità dimensionale del pezzo.

- D: Quali sono i vantaggi dell'utilizzo della fresatura CNC per metamateriali e strutture reticolari?

UN: Metamateriali e strutture reticolari sono estremamente fragili. La fresatura CNC a 5 assi ad alta precisione è essenziale per la post-elaborazione di componenti realizzati tramite Additive Manufacturing (AM), garantendo una rimozione minima di materiale e la finitura di superfici critiche senza danneggiare le delicate strutture interne.

- D: Quali tipi di utensili vengono utilizzati per la lavorazione dei materiali compositi a matrice metallica (MMC)?

UN: Gli MMC sono altamente abrasivi a causa delle particelle ceramiche (ad esempio, SiC). Gli utensili super abrasivi, come PCD (diamante policristallino), sono necessari per prevenire la rapida usura degli utensili in metallo duro.

- D: Come si può garantire la tracciabilità durante la lavorazione di leghe riciclate?

UN: La tracciabilità è garantita tramite spettroscopia in linea e sistemi di classificazione basati sull'intelligenza artificiale. Queste tecnologie monitorano la composizione del materiale in tempo reale per regolare i parametri di taglio e mantenere la qualità nonostante le variazioni dei lotti.

- D: Cosa si intende per "lavorazione CNC adattiva" nel contesto dei materiali avanzati?

UN: La lavorazione CNC adattiva prevede l'utilizzo di sensori (per vibrazioni, temperatura, forza) per regolare automaticamente la velocità di avanzamento e la profondità di taglio durante il processo. Questo è fondamentale per i materiali a grado funzionale (FGM) o leghe con comportamento imprevedibile.

- D: Qual è il ruolo dell'EDM (elettroerosione a filo) nella lavorazione di materiali duri?

UN: L'elettroerosione a filo viene utilizzata per tagliare materiali estremamente duri (ad esempio, carburi, acciai temprati) senza contatto meccanico. È ideale per ottenere geometrie complesse, spigoli vivi e finiture di alta precisione senza indurre tensioni o microcricche.

- D: Dove posso ottenere servizi di lavorazione CNC per parti personalizzate basate su un disegno, utilizzando questi materiali avanzati?

UN: Lavorazione Inotech Offriamo servizi di project management e intermediazione, facilitando la lavorazione di componenti personalizzati sulla base di disegni richiesti. Mettiamo in contatto clienti UE (DACH, Francia, Paesi nordici) con fornitori di produzione di alta precisione in Romania, garantendo qualità ed efficienza dei costi per un'ampia gamma di materiali, compresi quelli avanzati.

Riferimenti e ulteriori letture — Materiali avanzati

Manuali sui materiali di base (generali):

- Manuali ASM — Panoramica per volume — Set di riferimenti canonici utilizzato in questo articolo.

- Manuale ASM, Vol. 16 — Lavorazione meccanica — Processi convenzionali e non tradizionali, abrasivi, materiali per utensili, fluidi.

Acciai e acciai inossidabili (lavorazione e selezione):

Riferimenti fondamentali per acciai al carbonio/legati e inossidabili: qualità, proprietà, avanzamenti/velocità, utensili, raffreddamento.

- Manuale ASM, Vol. 1 — Proprietà e selezione: Ghise, acciai e leghe ad alte prestazioni

- Lavorazione di acciai inossidabili e superleghe (Wiley)

Leghe di alluminio (lavorazione e designazione):

Fonti rapide per le famiglie 2xxx/6xxx/7xxx, tempra e finestre di lavorazione (HPC, MQL/crio, se pertinente).

- Guida per argomenti ASM — Alluminio e leghe di alluminio

- Aluminum Association — Designazioni ANSI H35

Leghe di rame — Ottone/Bronzo/CuNi (finestre di lavorabilità e processo):

Dati autorevoli per ottoni, bronzi e CuNi a taglio libero: velocità/avanzamenti, scelta degli utensili e obiettivi di finitura.

- Manuale specialistico ASM — Rame e leghe di rame

- CDA: Lavorazione ad alta velocità dell'ottone

- DKI/CDA: Parametri di lavorazione consigliati per le leghe di rame

Leghe di magnesio (lavorazione e integrità):

Leghe leggere (AZ31/AZ91): finestre ad alta velocità, sicurezza contro l'accensione dei trucioli, controllo delle sbavature e integrità della superficie.

- Manuale ASM — Proprietà e selezione: leghe non ferrose

- Lavorazione di leghe leggere: alluminio, titanio e magnesio (Routledge/Taylor & Francis) — Stato dell'arte nella lavorazione di Al/Mg/Ti, convenzionale e non tradizionale.

Cobalto-cromo (Co-Cr) — difficile da tagliare:

Medico/aerospaziale: usura degli utensili, spessore minimo del truciolo, strategia del refrigerante (HPC vs MQL/crio).

- Lavorabilità delle leghe a base di cobalto e cobalto-cromo — Revisione (UTM)

- Impatto dei dati di taglio nella tornitura del cobalto sinterizzato — Materiali (2024)

Acciai per utensili e acciai temprati (>45 HRC):

Compromessi tra fresatura e rettifica, utensili in PCBN/ceramica, controllo della zona pericolosa e obiettivi di finitura.

- Manuale ASM, Vol. 16 — Lavorazione meccanica

- Tecnologia di rettifica: teoria e applicazioni della lavorazione con abrasivi — S. Malkin

Leghe di nichel e Inconel (lavorazione meccanica):

Leghe a base di Ni difficili da tagliare: strategie HEM, fluidi, gestione di forza/temperatura.

- Macinazione ad alta efficienza di Inconel 718 (2025)

- Modellazione della lavorabilità di INCONEL® (2024)

- Fluidi da taglio nella tornitura di finitura di Inconel 718 (2025)

Leghe di titanio (raffreddamento e processi):

Gradi α / β / α+β; crio/CO₂ vs umido/secco, usura e integrità degli utensili.

- Taglio di precisione avanzato del Ti — Recensione (2025)

- Lavorazione criogenica del Ti — Revisione (2024)

Leghe ad alta entropia (HEA):

Percorsi di elaborazione, proprietà e implicazioni per la strategia di lavorazione e la scelta degli utensili.

Compositi a matrice metallica (MMC):

SiCp/Al e altri MMC — Utensili PCD/diamante, finestre dei parametri, usura.

- Lavorazione SiCp/Al — Revisione (2024)

- Miglioramento della lavorabilità degli MMC — Revisione (2024)

Materiali funzionalmente classificati (FGM):

Percorsi di fabbricazione e implicazioni di post-elaborazione per la lavorazione adattiva.

- Stato dell'arte sulle mutilazioni genitali femminili (2024)

- Mutilazioni genitali femminili (AM-FGM) — Revisione completa (2024)

Leghe amorfe e nanostrutturate (BMG):

Lavorazione convenzionale e non tradizionale, ammorbidimento termico e rischi di integrità.

- Lavorazione di vetri metallici sfusi — Recensione (2024)

- Produzione di componenti in vetro metallico (2024)

Ceramica e metalli duri (Si3N4, SiC, Al2O3, WC-Co):

Utensili diamantati/CBN, taglio con regime duttile, lavorazioni meccaniche assistite da ultrasuoni e strategie di rettifica.

- Lavorazione di ceramiche avanzate (Springer)

- Utensili per la lavorazione dei diamanti CVD — Recensione (2024) — Applicazioni di utensili diamantati per finiture di precisione e microlavorazioni.

- Lavorazione abrasiva della ceramica SiC — Revisione (2024) — Tecniche diamantate/ultrasoniche, precisione e usura degli utensili.

- Meccanica di macinazione della ceramica — Recensione (2025) — Modelli e linee guida per ridurre al minimo i danni al sottosuolo.

Polimeri e termoplastici ad alte prestazioni (PEEK/PEI):

Basse temperature di taglio, geometria del tagliente affilata, evacuazione del truciolo e raffreddamento per evitare sbavature e deriva.

- Formatura e lavorazione di polimeri, ceramiche e compositi (CRC/Taylor & Francis, 2024) — Sviluppi recenti nella lavorazione e nella lavorazione di materiali non metallici.

- Victrex PEEK — Guida alla lavorazione e alla lavorazione meccanica — Raccomandazioni ufficiali per la lavorazione, la pre-essiccazione e la finitura.

- Recenti progressi nel PEEK — Revisione (2025) — Proprietà, lavorazione e implicazioni per la lavorazione meccanica.

Compositi in fibra (CFRP/GFRP):

Foratura/fresatura senza delaminazione, frese rivestite in PCD/diamante, foratura a pacco (Ti/CFRP).

- Lavorazione di compositi polimerici — J. Ahmad (Springer) — Riferimento classico per la lavorazione di CFRP/GFRP.

- Lavorazione di compositi polimerici (CFRP/GFRP/NFRP) — Revisione (2023) — Delaminazione, usura degli utensili, finestre dei parametri e strategie.

- Lavorazione dei compositi FRTP — Revisione (2024) — Meccanismi di danno e sfide (CFRP/PEEK).

Metamateriali e strutture reticolari — Post-elaborazione:

Finitura di caratteristiche interne/complesse: AFM, rettifica, ECM per reticoli LPBF.

- Lavorazione a flusso abrasivo di reticoli BCC (2024)

- Lavorazione abrasiva e finitura dei metalli AM — Revisione (2025)

- Post-elaborazione di parti AM complesse — Revisione (2024)

Leghe riciclate e sostenibili: variabilità e tracciabilità:

Percorsi di scarto ad alte prestazioni e monitoraggio chimico in linea per una lavorazione stabile.

- Alluminio ad alta resistenza riciclato da rottami (2024)

- LIBS in linea per il monitoraggio del metallo fuso (2025)

Strategie di raffreddamento (criogenico/MQL):

Prove su crio (LN₂/CO₂), MQL e HPC per la durata degli utensili, Ra ed energia.

- Lavorazione di materiali difficili da tagliare — Recensione (2024)

- CO₂ criogenica vs secca — Ti-6Al-4V (2023)

Materiali bioispirati e adattabili: lavorazione delicata per l'integrità funzionale

Le architetture a reticolo, a gradiente e simili a madreperla traggono vantaggio dalla finitura a bassa forza e bassa temperatura per preservare le strutture funzionali.

- Progetti bioispirati per l'alleggerimento — Revisione critica (2025)

- Materiali strutturali bio-ispirati — Progressi recenti (2025)

Rivestimenti superficiali ingegnerizzati (DLC, TiAlN, ecc.): finitura di precisione

La selezione del rivestimento degli utensili determina l'usura, la BUE, il calore e la finitura nelle leghe avanzate (DLC per i non ferrosi; TiAlN/AlTiN/CVD per i ferrosi/alte temperature).

- Strato superiore DLC su TiAlN/CrN — Usura e durata dell'utensile (2024)

- Rivestimenti per utensili CVD/PVD di nuova generazione — Recensione (2023)

- Tecnologia PVD per utensili da taglio rivestiti — Recensione

Materiali intelligenti e di memoria: la frontiera del 2026+: lavorazione CNC ibrida e integrità funzionale

I materiali NiTi/SMA e intelligenti richiedono percorsi ibridi/a basso danno (laser/ECM/EDM + tagli di finitura leggeri) per mantenere il comportamento di trasformazione.

- Microlavorazione laser nichel-titanio — Recensione (2024)

- Microlavorazione di SMA NiTi — Stato dell'arte (2025)

- Taglio del NiTi — Recensione (2024)

- Leghe a memoria di forma nell'ingegneria moderna — Panoramica (2025)

Fonti e metodologia

Il contenuto è compilato da riviste sottoposte a revisione paritaria (ad esempio, Annali CIRP – Tecnologia di produzione, revisioni Elsevier/Springer/MDPI), manuali autorevoli (ASM International: Lavorazioni meccaniche; Proprietà dei materiali), ricerche di istituti leader (MIT, Fraunhofer, ETH di Zurigo) su leghe ad alta entropia, lavorazioni meccaniche di titanio/nichel e metamateriali, e dati di settore convalidati (cataloghi OEM di utensili, note applicative di lavorazione, specifiche delle macchine utensili). Ove applicabile, facciamo riferimento a standard (ISO 3002, ISO 21920, ISO 1832/513) e studi recenti su raffreddamento criogenico/MQL, lavorazioni meccaniche adattive/ibride e integrità superficiale.

Disclaimer: Valori e raccomandazioni sono indicativi e dipendono dal contesto. Verificare sempre con gli standard vigenti, i dati OEM e un tecnico qualificato per i componenti critici.