Flödesborrning (friktionsborrning): Princip, parametrar och design för gängning i tunnväggiga material

Neutral, pedagogisk guide till flödesborrning (friktionsborrning): princip, parametrar, material, DFM, kvalitetssäkring och säkerhet, fallstudier, plus en interaktiv kalkylator.

- Processnamn: Flödesborrning (även kallad friktionsborrning / termisk borrning)

- Maskintyp: Höghastighetsspindel eller dedikerad flödesborrmaskin med axiell matningskontroll

- Kärnfördel: Spånfritt hål med förstärkt bussning för tillförlitlig gängning i tunnväggiga metaller

- Bästa materialen: Stål, rostfritt stål, aluminium, mässing/koppar

Översikt

Flödesborrning, även känd som friktionsborrning eller termisk borrning, är en spånfri hålformningsprocess som används för att skapa förstärkta hål och funktionella gängor i tunnväggiga metallplåtar eller rör. Istället för att skära, värmer och mjukgör ett koniskt verktyg som roterar med hög hastighet materialet lokalt genom friktion. Det förträngda materialet bildar en bussning (boss) vilket ökar den effektiva väggtjockleken och ger tillräckligt djup för gängning eller gängformning.[2], [4], [5]

Denna metod används ofta när mekaniska fästelement som nitmuttrar eller svetsmuttrar är oönskade på grund av vikt, kostnad eller förorening.[4], [7]

1) Funktionsprincip

Vid flödesborrning (friktionsborrning) pressas ett koniskt verktyg av solid hårdmetall axiellt in i arbetsstycket medan det roterar med hög hastighet. Friktionen genererar intensiv lokal värme, vilket mjukgör materialet utan att smälta det. Materialet flyter plastiskt runt verktyget och bildar en krage och bussning.[2], [4], [5], [6]

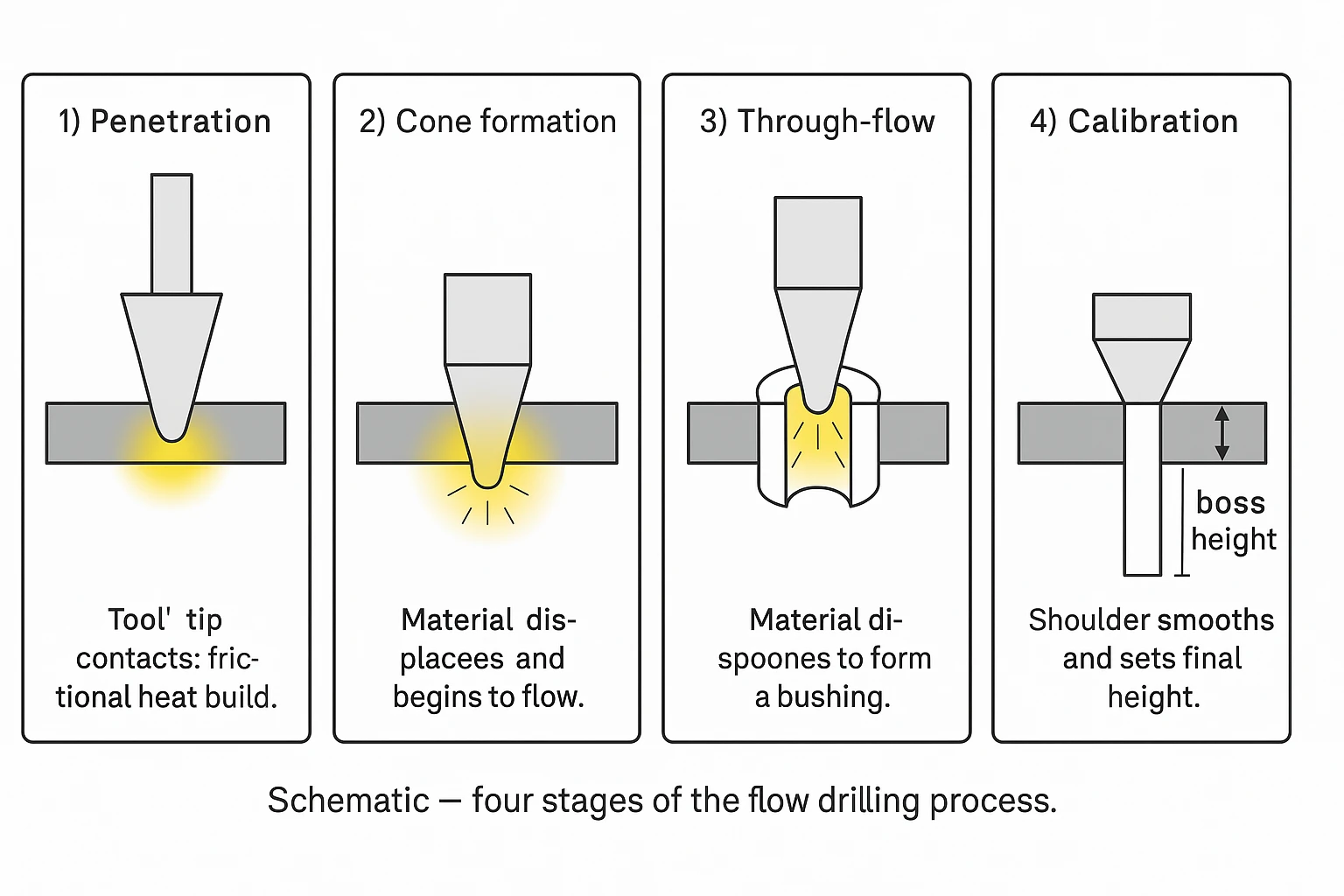

Processsekvens (fyra steg)

- Genomslag: verktygsspetsen kommer i kontakt med ytan och friktionsvärme byggs upp.

- Konbildning: materialet börjar mjukna och rinna nedåt.

- Genomflöde: Verktyget penetrerar och förskjuter material och bildar en bussning.

- Kalibrering: verktygsaxeln jämnar ut ytan och definierar den slutliga bossens höjd.[4]

2) Typiska tillämpningar

Flödesborrning är lämplig för komponenter som kräver starka gängförband i tunna metaller:

- Förpackningsmaskiner och monteringslinjer: fästen, ramar, höljen.

- Fordons- och automationsutrustning: karossstrukturer, inventarier.

- Metallmöbler, VVS-system, vitvaror.

Rekommenderas inte för

3) Rekommenderade material och tjocklekar

| Materialtyp | Typisk klass | Väggtjocklek (mm) | Hål-Ø (mm) | Bossens höjd (mm) |

|---|---|---|---|---|

| Lågkolstål | S235–S355 | 1,0–3,0 | 4–10 | 1,5–3,5 |

| Rostfritt stål | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| Aluminiumlegeringar | 5052 / 6061 / 6082 | 1,0–4,0 | 4–12 | 1,8–4,0 |

| Koppar / Mässing | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Anteckningar: Aluminiums högre värmeledningsförmåga kräver generellt högre spindelhastigheter och lägre vridmoment, medan rostfria stål behöver större axiell kraft och robust smörjning på grund av högre hållfasthet och lägre värmeledningsförmåga. [7], [11]Typiska intervall för bosshöjd (t.ex. Al ≈ 1,8–4,0 mm för 1–4 mm väggtjocklek) och fönster för bearbetbar tjocklek överensstämmer med verktygstillverkares datablad och expertgranskade studier, inklusive mikrostrukturanalyser. [5], [6] [7], [8], [10], [11]

4) Processparametrar (Praktisk guide)

| Verktygs-Ø (mm) | Material | Spindelhastighet (rpm) | Matningshastighet (mm/min) | Ungefärligt vridmoment (Nm) |

|---|---|---|---|---|

| 4 | Mjukt stål | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Aluminium | 5 500–7 000 | 250–350 | 2–3 |

| 8 | Rostfritt stål | 3 000–4 000 | 150–250 | 8–10[6] |

| 10 | Mässing | 3 500–4 500 | 200–300 | 4–6 |

- Smörjning: lätt olja eller pasta för att minimera verktygsslitage och förbättra finishen.

- Verktygsgeometri: inkluderad vinkel 45–60°, kort pilot, polerad skuldra.[5]

- Verktygsmaterial: volframkarbid, TiN/TiCN-beläggning rekommenderas.

Rekommenderade varvtals-/matningsfönster härrör från verktygstillverkares applikationsguider för flödes- (friktions-) borrning och från publicerade experiment. [1], [5],[6],[7], [8], [11].

5) Flödesborrmaskiner — Komponenter och installation

Modern flödesborrmaskiner (eller CNC-maskiner konfigurerade för flödesborrning) använder en höghastighetsspindel, styv axiell matning och exakt smörjning för att generera den friktionsvärme som plastiskt formar hålet och bussningNedan följer kärnelementen för en stabil process:

Viktiga komponenter

- Höghastighetsspindel (vanligtvis 3 000–12 000 rpm)

- Stel Z-axelmatning (konsekvent kraft-/matningskontroll)

- Koniskt verktyg i solid hårdmetall (45–60° inkluderad vinkel)[5]

- Smörjsystem med lätt olja/pasta

- Arbetshållning med hög styvhet (ingen böjning nära hålet)

Installationstips

- Börja från rekommenderat varvtal (beroende på material) och justera ±15 %

- Använd jämn matning; undvik hackning (spånfri process)

- Kontrollera chef höjd och yta efter första försöken

- Föredra formgängning för duktila legeringar efter flytborrning

- För rostfritt stål: se till att smörja och sänk varvtalet något[6]

Om en dedikerad flödesborrmaskin inte är tillgängligt kan de flesta CNC-fräscentra och borrgängtappar köra processen förutsatt att spindelhastigheten, axialstyvheten och smörjningen är tillräckliga.

6) Efterbehandling: Gängformning

Efter att bussningen har formats kan en gänga skapas genom att:

- Formgängning (valsgängning): föredras för duktila material; starkare gängor, inga flisor.[5],[7],[11]

- Skärgängning: för hårdare material eller små diametrar.[7], [11]

Kvalitetskontroll: Kontrollera gängorna med hjälp av gängtoleransmätare. Rekommenderad toleransklass: ISO 6H (skärning) eller 6H–7H (form).

7) Design för tillverkningsbarhet (DFM)

| Designaspekt | Rekommenderat värde |

|---|---|

| Minsta avstånd från kanten | ≥ 2× håldiameter |

| Minsta avstånd mellan hålen | ≥ 3× håldiameter |

| Minsta avvikelse för väggens planhet | ≤ 0,1 mm |

| Klämstyvhet | styv, minimal vibration |

- ☑ Korrekt verktygsinriktning

- ☑ Stel fastspänning

- ☑ Använd jämn matning och varvtal

- ☑ Verifiera bossens höjd och koncentricitet efter borrning

8) Fördelar och begränsningar

Fördelar

- Eliminerar muttrar, svetsar och insatser

- Snabb cykeltid (1–2 s per hål) [7]

- Stark, spånfri tråd

- Lägre monteringskostnad

Jämförelse med alternativ

| Metod | Ytterligare del | Cykeltid | Ledstyrka | Kosta |

|---|---|---|---|---|

| Friktionsborrning + gängformning | ingen | 1–2 sekunder | Hög | Låg |

| Nitmutter | ja | 10–15 sekunder | Medium | Medium |

| Svetsmutter | ja | 8–12 sekunder | Hög | Hög |

| Skärgängning i tunn plåt | ingen | 3–5 sekunder | Låg | Låg |

9) Kvalitetssäkring och säkerhet

- Kontrollera bosshöjd, hålets rundhet, gängkoncentricitet, utdragshållfasthet; dokumentera riskfyllda zoner/missfärgningar där det är relevant. [5], [6]

- Registrera vridmoment och temperatur under försöken för processvalidering (IR-termografi rekommenderas för verifiering av installationen). [4]

- Sörj för tillräcklig ventilation och rökutsugning.

- Använd ögonskydd och värmebeständiga handskar.

- Undvik brandfarliga smörjmedel vid höga varvtal.

10) Fallstudier (exempel)

Fall 1 – Konsol i mjukt stål (2 mm): Ø6 mm hål, 4 800 rpm, 250 mm/min matning. Bosshöjd 2,8 mm. Gänga M6 formgängad. Utdragshållfasthet ~+230% vs nitmutter [4],[5],[7],[11].

Fodral 2 – Aluminium 6061 (3 mm): Ø8 mm hål, 6 500 rpm, 300 mm/min matning. Bosshöjd 3,5 mm. Gänga M8 formgängad. Visuell yta slät, minimala grader.

Fodral 3 – Rostfritt stål 304 (1,5 mm): Ø5 mm hål, 3 x 200 rpm, 180 mm/min. Bosshöjd 1,9 mm. Gänga M5 med gängtapp. Kräver molybdendisulfidsmörjning.[6]

11) Videodemonstration

12) Kalkylator (interaktivt verktyg)

Uppskatta varvtal, matning och bosshöjd

Värdena är ungefärliga och beror på verktygskonstruktion, smörjning och maskinens styvhet. Använd endast som vägledning för konstruktionen.

Så här fungerar den här kalkylatorn (hjälp)

Ingångar

- Material – påverkar hastighets-/vridmomentmål.

- Väggtjocklek (t) – används för att uppskatta chefens längd.

- Håldiameter (D) – driver varvtal, matning och vridmoment.

- Tråd (valfritt) – påverkar endast knackningsförslaget.

Utgångar

- Spindelhastighet (rpm) – beräknad från en målhastighet på ytan

Vcefter material. - Matning (mm/min) – enkel heuristik proportionell mot diametern.

- Bossens höjd (mm) – uppskattad multipel av

tefter material. - Vridmoment (Nm) – grov uppskattning proportionell mot diametern.

Formler

| varvtal | n = (Vc × 1000) / (π × D) → visas som ett ±15%-område (fastklämt 1500–15000 rpm) |

| Foder | Matning ≈ k_material × D |

| Chefens höjd | h ≈ f_material × t |

| Vridmoment | T ≈ c_material × D |

Materialkonstanter (standardvärden)

| Material | Vc (m/min) | k_feed | f_chef | c_vridmoment (Nm/mm) |

|---|---|---|---|---|

| Stål | 180 | 40 | 1.2 | 0.8 |

| Rostfri | 120 | 30 | 1.1 | 1.2 |

| Aluminium | 240 | 45 | 1.4 | 0.35 |

| Mässing/Koppar | 160 | 35 | 1.0 | 0.5 |

God praxis och begränsningar

- Använd en tunn olja/pasta; rostfritt stål behöver noggrann smörjning.

- Säkerställ en stadig fastspänning och korrekt uppriktning.

- Kalkylatorn är en utgångspunktfinjustera på prov för din verktygsgeometri och maskin.

- Överväga skärtappning för rostfritt stål eller D ≤ 4 mm; annars föredras formtappning.

Exempel (stål, t=2,0 mm, D=6,0 mm)

Varvtal ≈ 9 550 → område ~ 8 120–10 980 rpm; Matning ≈ 240 mm/min; Bussning ≈ 2,4 mm; Vridmoment ≈ 4,8 Nm; Förslag: formtapp.

13) Relaterade bearbetningsguider

Se hur flödesborrning passar in i den bredare tillverkningsverktygslådan:

14) Vanliga frågor — Flödesborrning och flödesborrmaskiner

-

Är flödesborrning samma sak som friktionsborrning?

Ja. Flödesborrning och friktionsborrning beskriver samma spånfria hålformningsprocess. Verktyget genererar friktionsvärme för att plastiskt forma en bussning lämplig för gängning.

-

Behöver jag en dedikerad flödesborrmaskin?

Inte nödvändigtvis. En CNC-maskin med höghastighetsspindel, styv axiell matning och korrekt smörjning kan utföra flödesborrning. Dedikerad flödesborrmaskiner förbättra repeterbarheten i applikationer med hög volym.

-

Vilka material fungerar bäst för flödesborrning?

Lågkolstål, rostfritt stål (304/316), aluminium (5xxx/6xxx) och mässing/koppar. Mycket spröda eller härdade material rekommenderas inte.

-

Varför välja flödesborrning framför traditionell borrning + nit- eller svetsmuttrar?

Flödesborrning skapar ett spånfritt hål och en förstärkt bussning, vilket minskar komponenter och cykeltid samtidigt som det möjliggör starka gängor i tunnväggiga metaller.

15) Referenser

- Boopathi, M.; Shankar, S.; Manikandakumar, S.; Ramesh, R. (2013). Experimentell undersökning av friktionsborrning på mässing, aluminium och rostfritt stål. Procedia Engineering, 64, 1219–1226. DOI

- Miller, SF; Wang, H.; Li, R.; Shih, AJ (2006). Experimentell och numerisk analys av friktionsborrningsprocessen. ASME Journal of Manufacturing Science and Engineering, 128(3), 802–810. Utgivarens sida (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin och HT Baharudin, ”Friktionsborrning i svårbearbetade material: Mikrostrukturella förändringar i arbetsstycket och verktygsslitage”. Peer-reviewed studie. Utgivare | fulltext

- Alphonse, M.; Bupesh Raja, VK; Logesh, K.; MuruguNachippan, N. (2017). Utveckling och aktuella trender inom friktionsborrningsteknik och tillämpning av termografi. IOP-konferensserie: Materialvetenskap och teknik, 197(1), 012058. DOI · IOPscience (sammanfattning/fulltext)

- Miller, SF; Tao, J.; Shih, AJ (2006). Friktionsborrning av gjutna metaller. Internationell tidskrift för maskinverktyg och tillverkning, 46(12–13), 1526–1535. DOI

- Chow, HM; Lee, SM; Yang, LD (2008). Studie av bearbetningsegenskaper för friktionsborrning på rostfritt stål AISI 304. Tidskrift för materialbearbetningsteknik, 207(1–3), 180–186. DOI

- Datablad för verktygstillverkare – Flowdrill, Kennametal (vägledning för flödes-/friktionsborrning). flowdrill.com · kennametal.com

- L. Zhao et al., “Experimentell studie av friktionsborrparametrar för aluminium 6061,” Procedia Manufacturing, 2021.

- AM “Termisk borrning av metaller” Tidskrift för tillverkningsprocesser, Vol. 12 (2019).

- Eliseev, AA; Fortuna, SV; Kolubaev, EA; Kalashnikova, TA (2017). Mikrostrukturmodifiering av aluminiumlegering 2024 producerad genom friktionsborrning. Materialvetenskap och teknik: A, 691, 121–125. DOI

- Wu, H.; Porter, M.; Ward, R.; Quinn, J.; McGarrigle, C.; McFadden, S. (2022). Undersökning av de mekaniska egenskaperna hos friktionsborrning med aluminiumlegering 6082-T6. Material, 15(7):2469. DOI · Fulltext (NIH/PMC) · PDF

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi och E. Soury “En ny metod för friktionsborrning: Experimentell och numerisk studie av friktionsborrfogning av olika material AISI304/AL6061", Peer-reviewed studie. Utgivare | fulltext

Den här sidan är en utbildningsresurs och innehåller inga kommersiella uppmaningar till handling.