Fluoperçage (perçage par friction) : principe, paramètres et conception pour le filetage dans les matériaux à parois minces

Guide pédagogique neutre sur le forage par écoulement (friction) : principe, paramètres, matériaux, DFM, AQ et sécurité, études de cas, ainsi qu'une calculatrice interactive.

- Nom du processus : Fluoperçage (également appelé perçage par friction / forage thermique)

- Type de machine: Broche à grande vitesse ou dédiée machine de forage à flux avec contrôle d'avance axiale

- Avantage principal : Trou sans copeaux avec renfort bague pour un filetage fiable dans les métaux à parois minces

- Meilleurs matériaux : Acier, inox, aluminium, laiton/cuivre

Aperçu

Le fluoperçage, également appelé perçage par friction ou perçage thermique, est un procédé de perçage sans copeaux permettant de créer des trous renforcés et des filetages fonctionnels dans des tôles ou des tubes métalliques à parois minces. Au lieu de couper, un outil conique tournant à grande vitesse chauffe et plastifie localement le matériau par friction. Le matériau déplacé forme un douille (bossage) qui augmente l'épaisseur effective de la paroi, offrant une profondeur suffisante pour le taraudage ou le formage de filetage.[2], [4], [5]

Cette méthode est largement utilisée lorsque les fixations mécaniques telles que les écrous à riveter ou les écrous à souder sont indésirables en raison de leur poids, de leur coût ou de leur contamination.[4], [7]

1) Principe de fonctionnement

Lors du fluoperçage (perçage par friction), un outil conique en carbure monobloc est pressé axialement dans la pièce à usiner tout en tournant à grande vitesse. La friction génère une chaleur intense et localisée, ramollissant le matériau sans le faire fondre. Le matériau s'écoule plastiquement autour de l'outil, formant une collerette et une douille.[2], [4], [5], [6]

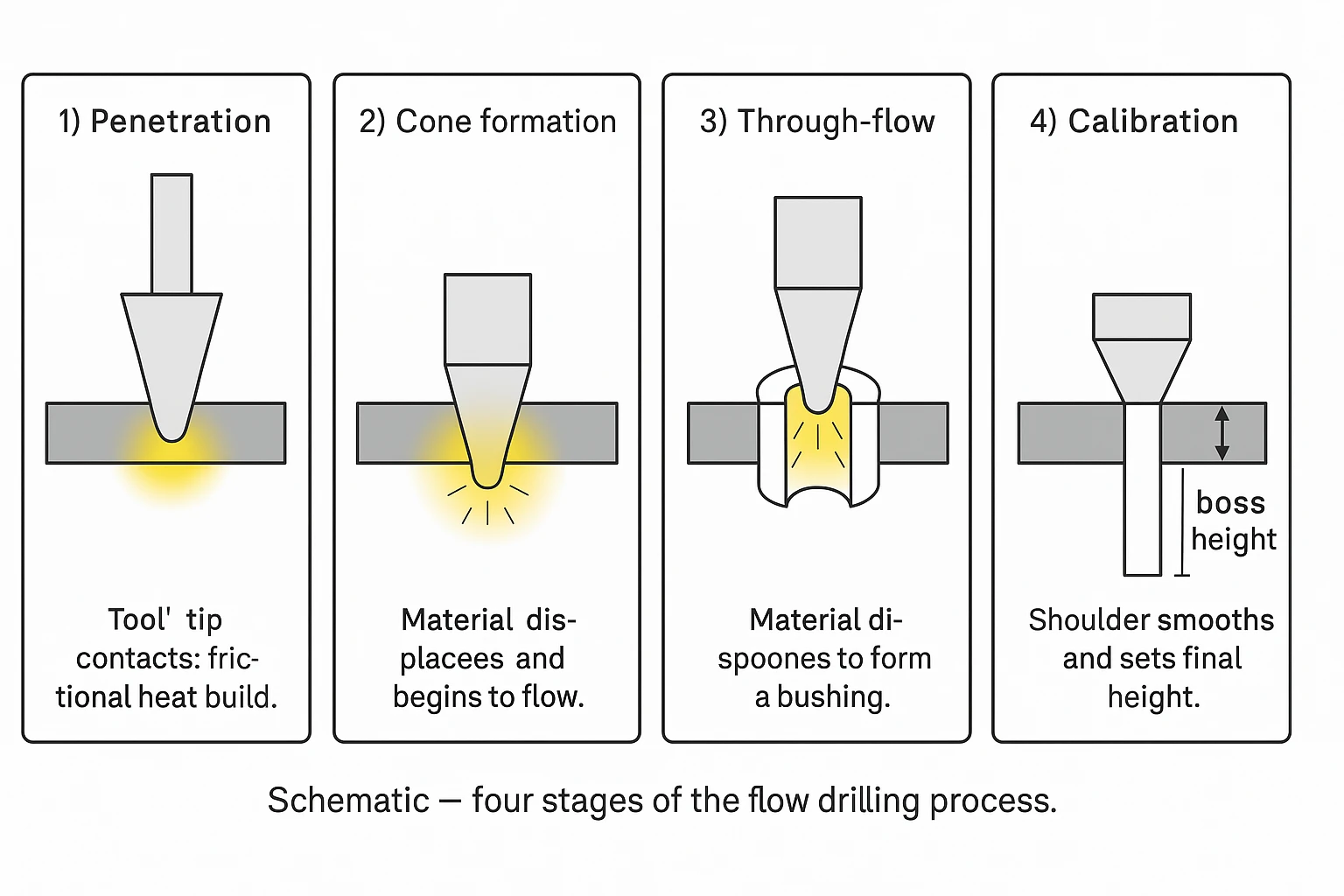

Séquence du processus (quatre étapes)

- Pénétration: la pointe de l'outil entre en contact avec la surface et la chaleur due au frottement s'accumule.

- Formation du cône : la matière commence à se ramollir et à couler vers le bas.

- Débit traversant : l'outil pénètre, déplaçant le matériau pour former une bague.

- Étalonnage: L'épaulement de l'outil lisse la surface et définit la hauteur finale du bossage.[4]

2) Applications typiques

Le perçage à flux convient aux composants nécessitant des joints filetés solides dans des métaux minces :

- Machines d'emballage et lignes d'assemblage : supports, cadres, boîtiers.

- Équipements automobiles et d'automatisation : structures de carrosserie, agencements.

- Meubles en métal, systèmes CVC, électroménagers.

Non recommandé pour

3) Matériaux et épaisseurs recommandés

| Type de matériau | Note typique | Épaisseur de paroi (mm) | Ø du trou (mm) | Hauteur du bossage (mm) |

|---|---|---|---|---|

| Acier à faible teneur en carbone | S235–S355 | 1,0–3,0 | 4–10 | 1,5–3,5 |

| Acier inoxydable | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| alliages d'aluminium | 5052 / 6061 / 6082 | 1,0–4,0 | 4–12 | 1,8–4,0 |

| Cuivre / Laiton | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Remarques : La conductivité thermique plus élevée de l'aluminium nécessite généralement des vitesses de broche plus élevées et un couple plus faible, tandis que les aciers inoxydables nécessitent une force axiale plus importante et une lubrification robuste en raison d'une résistance plus élevée et d'une conductivité thermique plus faible. [7], [11]Les plages de hauteur de bossage typiques (par exemple, Al ≈ 1,8–4,0 mm pour une épaisseur de paroi de 1 à 4 mm) et les fenêtres d'épaisseur réalisables sont cohérentes avec les fiches techniques des fabricants d'outils et les études évaluées par des pairs, y compris les analyses de microstructure. [5], [6] [7], [8], [10], [11]

4) Paramètres du processus (Guide pratique)

| Ø de l'outil (mm) | Matériel | Vitesse de rotation de la broche (tr/min) | Vitesse d'avance (mm/min) | Couple approximatif (Nm) |

|---|---|---|---|---|

| 4 | Acier doux | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Aluminium | 5 500–7 000 | 250–350 | 2–3 |

| 8 | Acier inoxydable | 3 000–4 000 | 150–250 | 8–10[6] |

| 10 | Laiton | 3 500–4 500 | 200–300 | 4–6 |

- Lubrification: huile légère ou pâte pour minimiser l'usure des outils et améliorer la finition.

- Géométrie de l'outil : angle inclus 45–60°, pilote court, épaulement poli.[5]

- Matériau de l'outil : carbure de tungstène, revêtement TiN/TiCN recommandé.

Les fenêtres de régime/d'avance recommandées proviennent des guides d'application des fabricants d'outils pour le perçage à flux (friction) et des expériences publiées. [1], [5],[6],[7], [8], [11].

5) Machines de forage à flux — Composants et configuration

Moderne machines de forage à flux (ou les CNC configurées pour le perçage par écoulement) utilisent une broche à grande vitesse, une alimentation axiale rigide et une lubrification précise pour générer la chaleur de friction qui forme plastiquement le trou et bague. Voici les éléments essentiels d’un processus stable :

Composants clés

- Broche à grande vitesse (généralement de 3 000 à 12 000 tr/min)

- Avance rigide sur l'axe Z (contrôle constant de la force et de l'avance)

- Outil conique en carbure monobloc (angle inclus 45–60°)[5]

- Système de lubrification à l'huile légère/pâte

- Serrage à haute rigidité (pas de flexion près du trou)

Conseils d'installation

- Commencez à partir du régime recommandé (par matériau) et ajustez ±15 %

- Utiliser une alimentation stable ; éviter le picage (processus sans copeaux)

- Vérifier chef hauteur et surface après les premiers essais

- Privilégiez le taraudage de forme pour les alliages ductiles après le forage au flux

- Pour l'inox : assurer une lubrification et un régime légèrement inférieur[6]

Si un dédié machine de forage à flux n'est pas disponible, la plupart des centres de fraisage CNC et des perceuses-taraudeuses peuvent exécuter le processus à condition que la vitesse de la broche, la rigidité axiale et la lubrification soient adéquates.

6) Post-processus : formage de filetage

Une fois la douille formée, un filetage peut être créé en :

- Taraudage de forme (taraudage par roulage) : préféré pour les matériaux ductiles ; filetages plus résistants, pas d'écaillage.[5],[7],[11]

- Taraudage par coupe : pour matériaux plus durs ou de petits diamètres.[7], [11]

Contrôle de qualité: Contrôler les filetages à l'aide de jauges de passage/d'interdiction. Classe de tolérance recommandée : ISO 6H (coupe) ou 6H–7H (forme).

7) Conception pour la fabricabilité (DFM)

| Aspect de conception | Valeur recommandée |

|---|---|

| Distance minimale du bord | ≥ 2× diamètre du trou |

| Distance minimale entre les trous | ≥ 3× diamètre du trou |

| Écart minimal de planéité des parois | ≤ 0,1 mm |

| Rigidité de serrage | rigide, vibrations minimales |

- ☑ Alignement correct des outils

- ☑ Serrage rigide

- ☑ Utiliser une alimentation et un régime constants

- ☑ Vérifier la hauteur et la concentricité du bossage après le perçage

8) Avantages et limites

Avantages

- Élimine les écrous, les soudures et les inserts

- Temps de cycle rapide (1 à 2 s par trou) [7]

- Filetage solide et sans copeaux

- Coût d'assemblage réduit

Comparaison avec les alternatives

| Méthode | Pièce supplémentaire | Temps de cycle | Résistance des articulations | Coût |

|---|---|---|---|---|

| Perçage par friction + formage de filetage | aucun | 1–2 s | Haut | Faible |

| Écrou à rivet | Oui | 10–15 s | Moyen | Moyen |

| Écrou à souder | Oui | 8–12 s | Haut | Haut |

| Taraudage par coupe dans une tôle mince | aucun | 3 à 5 s | Faible | Faible |

9) Assurance qualité et sécurité

- Inspectez la hauteur du bossage, la rondeur du trou, la concentricité du filetage, la résistance à l'arrachement ; documentez la zone dangereuse/la décoloration le cas échéant. [5], [6]

- Enregistrez le couple et la température pendant les essais pour la validation du processus (thermographie IR recommandée pour la vérification de la configuration). [4]

- Assurer une ventilation et une extraction des fumées adéquates.

- Portez des lunettes de protection et des gants résistants à la chaleur.

- Évitez les lubrifiants inflammables à haut régime.

10) Études de cas (exemples)

Cas 1 – Support en acier doux (2 mm) : Trou de Ø 6 mm, 4 800 tr/min, avance de 250 mm/min. Hauteur de bossage 2,8 mm. Filetage M6 taraudé. Résistance à l'arrachement d'environ +230% par rapport à l'écrou à sertir. [4],[5],[7],[11].

Cas 2 – Aluminium 6061 (3 mm) : Alésage de 8 mm de diamètre, 6 500 tr/min, avance de 300 mm/min. Hauteur de moyeu : 3,5 mm. Filetage M8 taraudé. Finition lisse, bavures minimales.

Cas 3 – Acier inoxydable 304 (1,5 mm) : Alésage Ø 5 mm, 3 200 tr/min, 180 mm/min. Hauteur de moyeu 1,9 mm. Filetage M5 taraudé. Lubrification au bisulfure de molybdène requise.[6]

11) Démonstration vidéo

12) Calculatrice (outil interactif)

Estimez le régime, l'avance et la hauteur du bossage

Ces valeurs sont approximatives et dépendent de la conception de l'outil, de la lubrification et de la rigidité de la machine. À utiliser uniquement à titre indicatif.

Comment fonctionne cette calculatrice (aide)

Entrées

- Matériel – affecte les cibles de vitesse/couple.

- Épaisseur de paroi (t) – utilisé pour l’estimation de la hauteur du boss.

- Diamètre du trou (D) – entraîne le régime, l’avance et le couple.

- Fil (facultatif) – influence uniquement la suggestion de tapotement.

Sorties

- Vitesse de rotation de la broche (tr/min) – calculée à partir d'une vitesse de surface cible

Vcpar matière. - Avance (mm/min) – heuristique simple proportionnelle au diamètre.

- Hauteur du bossage (mm) – multiple estimé de

tpar matière. - Couple (Nm) – estimation grossière proportionnelle au diamètre.

Formules

| tr/min | n = (Vc × 1000) / (π × D) → affiché sous la forme d'une plage ±15% (serrée entre 1 500 et 15 000 tr/min) |

| Alimentation | Alimentation ≈ k_matière × D |

| Hauteur du boss | h ≈ f_matériau × t |

| Couple | T ≈ c_matériau × D |

Constantes matérielles (valeurs par défaut)

| Matériel | Vc (m/min) | k_feed | f_boss | c_couple (Nm/mm) |

|---|---|---|---|---|

| Acier | 180 | 40 | 1.2 | 0.8 |

| Inoxydable | 120 | 30 | 1.1 | 1.2 |

| Aluminium | 240 | 45 | 1.4 | 0.35 |

| Laiton/Cuivre | 160 | 35 | 1.0 | 0.5 |

Bonnes pratiques et limites

- Utilisez une huile/pâte légère ; l’acier inoxydable nécessite une lubrification soigneuse.

- Assurer un serrage rigide et un alignement correct.

- La calculatrice est une point de départ; affiner les essais pour la géométrie de votre outil et de votre machine.

- Considérer taraudage coupé pour inox ou D ≤ 4 mm ; sinon privilégier taraudage de forme.

Exemple (acier, t=2,0 mm, D=6,0 mm)

RPM ≈ 9 550 → plage ~ 8 120–10 980 tr/min ; Avance ≈ 240 mm/min ; Moyeu ≈ 2,4 mm ; Couple ≈ 4,8 Nm ; Suggestion : taraud de forme.

13) Guides d'usinage associés

Découvrez comment le forage à flux s'intègre dans la boîte à outils de fabrication plus large :

14) FAQ — Forage à flux et machines de forage à flux

-

Le forage par écoulement est-il la même chose que le forage par friction ?

Oui. Forage à flux et perçage par friction Décrire le même procédé de perçage sans copeaux. L'outil génère de la chaleur par frottement pour former plastiquement une douille apte au filetage.

-

Ai-je besoin d’une machine de forage à flux dédiée ?

Pas nécessairement. Une machine CNC dotée d'une broche à grande vitesse, d'une avance axiale rigide et d'une lubrification adéquate peut réaliser un perçage à flux continu. machines de forage à flux améliorer la répétabilité dans les applications à volume élevé.

-

Quels matériaux conviennent le mieux au forage par écoulement ?

Acier bas carbone, acier inoxydable (304/316), aluminium (5xxx/6xxx) et laiton/cuivre. Les matériaux très cassants ou durcis sont déconseillés.

-

Pourquoi choisir le perçage à flux plutôt que le perçage traditionnel + rivets ou écrous à souder ?

Le perçage à flux crée un trou sans copeaux et une bague renforcée, réduisant ainsi les composants et le temps de cycle tout en permettant des filetages solides dans les métaux à parois minces.

15) Références

- Boopathi, M. ; Shankar, S. ; Manikandakumar, S. ; Ramesh, R. (2013). Étude expérimentale du perçage par friction sur laiton, aluminium et acier inoxydable. Ingénierie Procedia, 64, 1219–1226. DOI

- Miller, SF ; Wang, H. ; Li, R. ; Shih, AJ (2006). Analyse expérimentale et numérique du procédé de perçage par friction. Journal ASME des sciences et de l'ingénierie de la fabrication, 128(3), 802–810. Page de l'éditeur (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin et HT Baharudin, « Perçage par friction de matériaux difficiles à usiner : altérations microstructurales de la pièce et usure de l'outil ». Étude évaluée par des pairs. Éditeur | texte intégral

- Alphonse, M. ; Bupesh Raja, VK ; Logesh, K. ; MuruguNachippan, N. (2017). Évolution et tendances récentes de la technique de forage par friction et application de la thermographie. Série de conférences IOP : science et ingénierie des matériaux, 197(1), 012058. DOI · IOPscience (résumé/texte intégral)

- Miller, SF; Tao, J.; Shih, AJ (2006). Perçage par friction des métaux moulés. Journal international des machines-outils et de la fabrication, 46(12–13), 1526–1535. DOI

- Chow, HM ; Lee, SM ; Yang, LD (2008). Étude des caractéristiques d'usinage du perçage par friction sur acier inoxydable AISI 304. Journal des technologies de traitement des matériaux, 207(1–3), 180–186. DOI

- Fiches techniques du fabricant d'outils – Flowdrill, Kennametal (guide de perçage par flux/friction). flowdrill.com · kennametal.com

- L. Zhao et al., « Étude expérimentale des paramètres de perçage par friction de l'aluminium 6061 », Fabrication Procedia, 2021.

- AM « Perçage thermique des métaux », Journal des procédés de fabrication, Vol. 12 (2019).

- Eliseev, AA ; Fortuna, SV ; Kolubaev, EA ; Kalashnikova, TA (2017). Modification de la microstructure de l'alliage d'aluminium 2024 produit par perçage par friction. Science et ingénierie des matériaux : A, 691, 121–125. DOI

- Wu, H. ; Porter, M. ; Ward, R. ; Quinn, J. ; McGarrigle, C. ; McFadden, S. (2022). Étude des propriétés mécaniques du perçage par friction avec l'alliage d'aluminium 6082-T6. Matériels, 15(7):2469. DOI · Texte intégral (NIH/PMC) · PDF

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi et E. Soury « Une nouvelle approche du procédé de perçage par friction : étude expérimentale et numérique de l'assemblage par perçage par friction de matériaux différents AISI304/AL6061 », Étude évaluée par des pairs. Éditeur | texte intégral

Cette page est une ressource éducative et ne contient aucun appel à l’action commercial.