Matériaux avancés 2026 — Défis de l'usinage CNC et stratégies de fabrication

Des aciers et de l'aluminium aux HEA, MMC, FGM, matériaux intelligents et métamatériaux, ce guide explique les propriétés, le comportement d'usinage, Stratégies assistées par l'IA, et Tendances 2026. Complète le Procédés d'usinage 2025–2026 article. Ce guide est essentiel pour les ingénieurs et les acheteurs à la recherche services d'usinage CNC personnalisés pour divers matériaux, comme Acier, aluminium, laiton, cuivre, titane, Inconel, HEA, MMC, FGM, matériaux intelligents et de mémoire, et bien d'autres..

Table des matières : Matériaux avancés et stratégies d'usinage CNC

Pourquoi les matériaux avancés sont importants : Perspectives 2026 pour l'usinage et la fabrication CNC

Les matériaux avancés remodèlent les enveloppes de conception et Usinage CNC stratégies. Au-delà du coût ou de la force, les équipes optimisent désormais stabilité de la température, corrosion, poids, multifonctionnalité, et durabilitéL'usinage doit suivre le rythme : procédés hybrides, refroidissement cryogénique, et Contrôle assisté par l'IA deviennent une pratique courante.

- Forces clés : performances aérospatiales/véhicules électriques, mandats de durabilité, volatilité de l'offre.

- Travail en atelier : des « avances et vitesses » fixes aux adaptatif usinage informé par capteurs et jumeaux numériques.

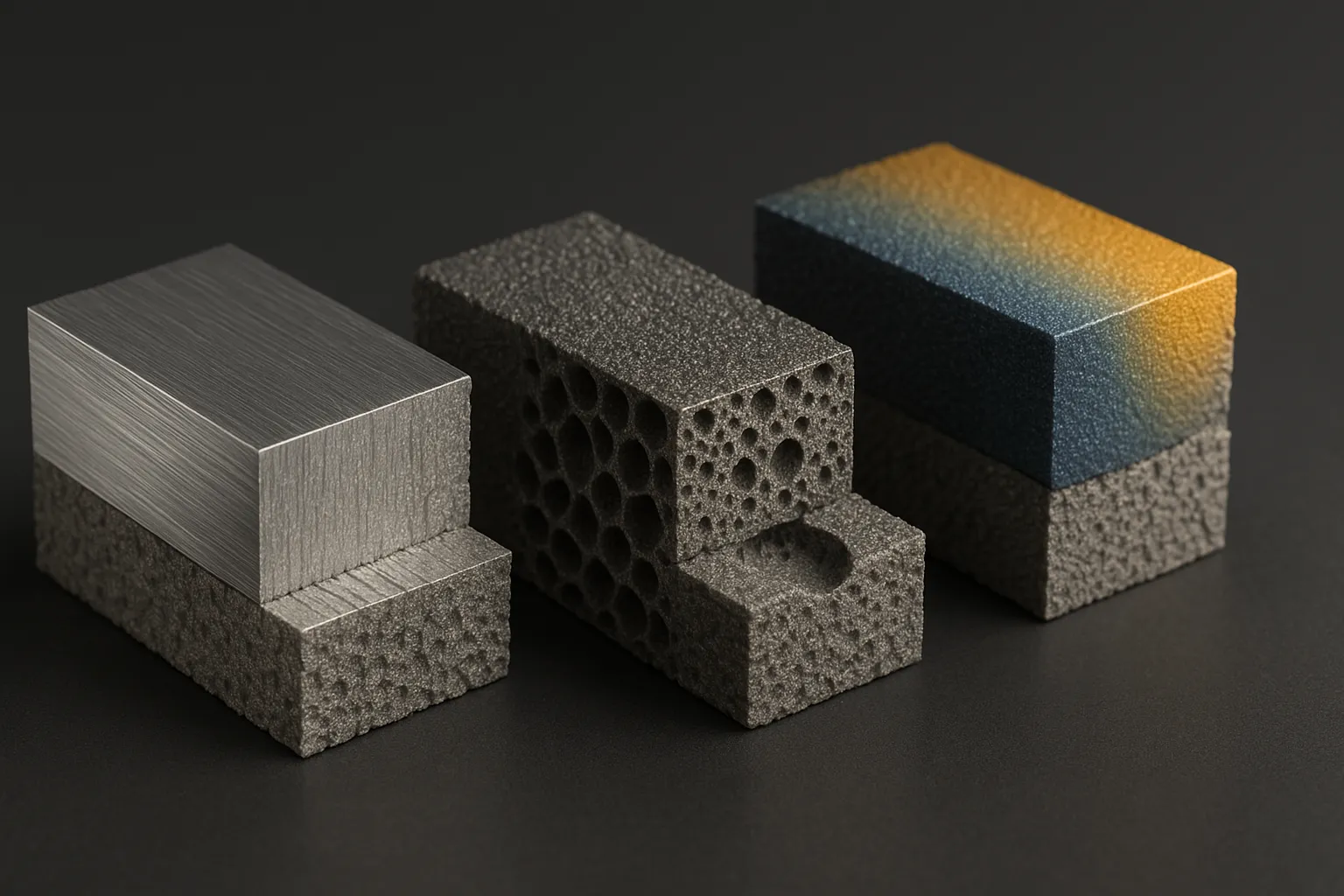

1) Aciers : matériaux fondamentaux pour l'usinage CNC et les applications industrielles

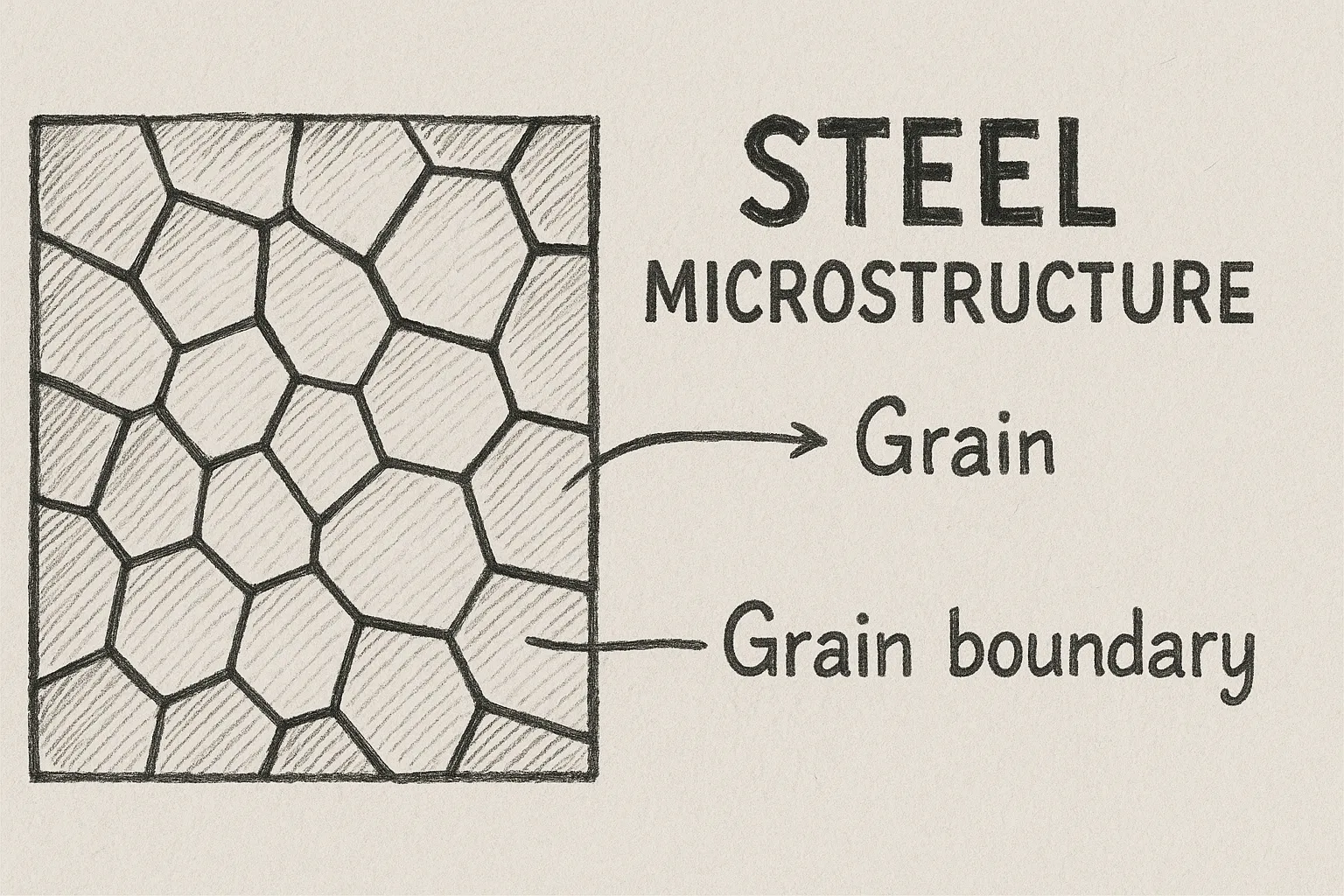

Base industrielle pour l'usinage CNC ; propriétés adaptées au carbone et à l'alliage (Cr, Mo, Ni, Mn).

- Description: L'acier est principalement composé de fer avec une teneur en carbone contrôlée et des éléments d'alliage comme le chrome ou le nickel. En modifiant ces proportions et le traitement thermique, nous pouvons fabriquer des aciers plus souples et plus faciles à usiner, ou très résistants et durs pour les outils et les structures.

- Propriétés clés : ρ 7,7–7,9 g/cm³ ; dureté 150–300 HV (brut d'usinage) ; conductivité thermique 45–60 W/m·K ; large plage de résistance.

- Défis d'usinage : Écrouissage dans certaines nuances d'acier inoxydable ; bord rapporté sur l'acier doux ; broutage sur les pièces longues.

- Stratégie recommandée : Carbure revêtu, inondation/MQL ; fixation stable ; avances adaptatives pour éviter les bavardages ; inoxydable → géométrie nette + concentration du liquide de refroidissement.

- Applications: Châssis automobiles, bases de machines, arbres, quincaillerie générale.

- Note sur la chaîne d'approvisionnement : approvisionnement rentable auprès de partenaires de délocalisation de l'UE (Roumanie) pour des pièces industrielles personnalisées.

2) Aluminium : fraisage CNC à grande vitesse pour des composants légers et de précision

Alliages légers et hautement usinables (par exemple, 6061, 7075) avec une excellente conductivité. Idéals pour l'usinage CNC à grande vitesse.

- Description: Les alliages d'aluminium sont composés d'aluminium mélangé à des éléments comme le magnésium, le silicium ou le zinc. Légers, ils s'usinent très rapidement et conduisent bien la chaleur, ce qui les rend parfaits pour les structures légères et les dissipateurs thermiques.

- Propriétés clés : ρ 2,7–2,9 g/cm³ ; k 120–200 W/m·K ; indice d'usinabilité ≥1,0 ; bonne résistance à la corrosion (selon la série) ; faible densité.

- Défis d'usinage : Bord rapporté (matériau adhérant à l'outil), bavures, déformation des parois minces.

- Stratégie recommandée : Râteau positif tranchant, outils polis/DLC, vitesse de surface élevée, MQL/inondation fine ; supporte les sections minces ; dispositif de serrage à languettes pour sections minces.

- Applications: Structures aérospatiales, boîtiers de véhicules électriques, échangeurs de chaleur, cadres de précision.

- Note sur la chaîne d'approvisionnement : Capacité d'usinage à grande vitesse pour pièces complexes (par exemple, dissipateurs thermiques, boîtiers de véhicules électriques) disponible via la chaîne d'approvisionnement européenne.

3) Laiton et cuivre : usinage CNC pour pièces à haute conductivité et résistantes à la corrosion

Haute usinabilité (laiton) et haute conductivité (cuivre) ; alliages sans plomb de plus en plus utilisés pour le tournage et le fraisage CNC.

- Description: Le laiton est un alliage de cuivre et de zinc ; il se coupe facilement et est couramment utilisé dans les raccords et les connecteurs. Le cuivre est très conducteur, mais il devient collant à la coupe ; il nécessite des outils bien aiguisés et une bonne lubrification.

- Propriétés clés : Laiton ρ ~8,4 g/cm³ ; k ~110 W/m·K ; usinabilité ~1,2. Cuivre : conductivité très élevée, doux/ductile.

- Défis d'usinage : Bavures de cuivre et collage des outils ; le laiton sans plomb peut être un peu plus difficile à usiner.

- Stratégie recommandée : Outils très tranchants, légersz, lubrifiant propre, ébavurage planifié ; pour le cuivre, utiliser des bords polis et un contrôle du liquide de refroidissement ; le lubrifiant et la géométrie nette sont essentiels.

- Applications: Connecteurs électriques, pièces d'échangeurs de chaleur, vannes, instrumentation.

- Remarque sur la chaîne d'approvisionnement : Approvisionnement fiable en pièces tournées/fraisées sur mesure en grand volume via des partenaires de délocalisation.

4) Aciers trempés : tournage dur et rectification de précision

Composants traités thermiquement (50–64 HRC) finis par meulage ou tournage dur (CBN).

- Description: Les aciers trempés sont des aciers traités thermiquement pour devenir très durs et résister à l'usure. Ils sont utilisés dans les moules, les matrices et les guides de précision, et nécessitent généralement un meulage ou des outils de coupe spéciaux pour leur finition.

- Propriétés clés : 50–64 HRC ; faible ductilité ; k ~20–30 W/m·K.

- Défis d'usinage : Brûlures de meulage, microfissures, contraintes résiduelles ; enlèvement lent de matière.

- Stratégie recommandée : Tournage dur CBN lorsque cela est possible ; rectification assistée par émission acoustique (AE) ; refroidissement et étincelles soignés ; contrôle du liquide de refroidissement refroidi.

- Applications: Faces de matrices, glissières, plaquettes à forte usure.

- Remarque sur la chaîne d'approvisionnement : Accès à une capacité de rectification/tournage dur spécialisée pour les composants d'outillage à haute tolérance.

5) Aciers à outils : usinage pour matrices, poinçons et plaquettes d'usure

Teneur élevée en Cr-Mo-V ; dureté à chaud et résistance à l'usure ; sensible après traitement thermique.

- Description: Les aciers à outils (M2, D2, A2, etc.) contiennent beaucoup de carbures durs qui maintiennent les arêtes vives à haute température. Ils sont parfaits pour la fabrication d'outils, de matrices et de poinçons.

- Propriétés clés : Excellente dureté à chaud et résistance à l'usure ; conductivité thermique modérée ; réponse au traitement thermique.

- Défis d'usinage : Fissuration thermique ; refonte par EDM ; bavures lorsqu'elles sont encore dures.

- Stratégie recommandée : EDM fil/enfonçage pour la forme, rectification pour la finition, cycles de détente, polissage soigné ; polissage soigné.

- Applications: Matrices, poinçons, moules, plaquettes d'usure.

- Note sur la chaîne d'approvisionnement : Approvisionnement en composants en acier à outils spécialisés pour les clients DACH/UE.

6) Carbures (cémentés) : EDM et rectification de précision pour outillage personnalisé

Composites WC-Co ; trop durs pour la découpe CNC conventionnelle → meulage, EDM, finition laser.

- Description: Le carbure cémenté est un composite composé de grains de carbure de tungstène très durs liés par un liant cobalt. Sa dureté est telle qu'on le meule ou l'électroérosion plutôt que de le découper avec des outils classiques.

- Propriétés clés : Extrêmement dur (classe d'outils) ; cassant ; faible aptitude au meulage.

- Défis d'usinage : Microfissures, fissures thermiques, vitesse d'élimination lente.

- Stratégie recommandée : Roues en résine/cBN avec dressage à base d'AE ; EDM à impulsions réglées ; polissage des bords au laser ; polissage au laser pour les bords.

- Applications: Plaquettes de coupe, plaques d'usure, matrices.

- Note sur la chaîne d'approvisionnement : Accès à l'EDM et à la rectification de précision pour les outils en carbure et les pièces d'usure.

Note: Le polissage laser et la microtexturation sont des étapes de modification de surface (sans séparation des pièces) permettant d'améliorer la rugosité Ra et l'intégrité des arêtes des pièces en WC-Co. Elles diffèrent de la découpe laser, qui enlève de la matière pour créer une saignée et séparer les éléments. Pour les carbures, il est préférable d'utiliser des impulsions ultrarapides (ps/fs) afin de minimiser la zone affectée thermiquement (ZAT) et l'appauvrissement en cobalt.

7) Alliages et superalliages de nickel (Inconel, Waspaloy, René) : stratégies CNC avancées pour composants haute température

Résistance à haute température ; faible conductivité → la chaleur et l'usure augmentent rapidement pendant la découpe CNC.

- Description: Les superalliages de nickel sont à base de nickel-chrome-cobalt. De minuscules particules ordonnées appelées gamma-prime (γ′, une phase intermétallique) renforcent l'alliage à haute température, ce qui explique leur survie à l'intérieur des réacteurs.

- Propriétés clés : Résistance à chaud très élevée ; k ~10–15 W/m·K ; fort écrouissage.

- Défis d'usinage : Montée rapide de la chaleur, usure des entailles/outils, soudage des copeaux.

- Stratégie recommandée : Liquide de refroidissement cryogénique ou haute pression, HSM à engagement constant, petit ae/ap, perçage à peck adaptatif ; liquide de refroidissement haute pression.

- Applications: Turbines, chambres de combustion, composants à gaz chauds.

- Note sur la chaîne d'approvisionnement : Capacité spécialisée pour les pièces complexes en superalliage de nickel à haute valeur ajoutée (aérospatiale/énergie).

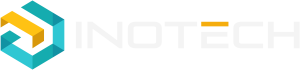

8) Alliages à haute entropie (HEA) : défis et stratégies d'usinage

Alliages multi-principaux (4–6 éléments) stabilisés par entropie configurationnelle.

- Description: Les HEA mélangent plusieurs éléments principaux (et non une seule base) pour former des structures stables (FCC/BCC). En ajustant le mélange, nous pouvons cibler la ténacité, la résistance mécanique ou les performances à basse température.

- Propriétés clés : Résistance/ténacité élevée ; conductivité modérée ; comportement dépendant de la phase.

- Défis d'usinage : Formation de copeaux variable ; l'usure dépend des phases ; la gestion de la chaleur est essentielle ; écrouissage élevé.

- Stratégie recommandée : Carbure revêtu/PCBN ; cryo ou MQL contrôlé ; engagement conservateur ; post-polissage ; post-polissage si nécessaire.

- Applications: Energie, aérospatiale, pièces cryogéniques, outillages de recherche.

- Note sur la chaîne d'approvisionnement : Sourcing de capacités d'usinage de matériaux avancés pour la R&D et les applications industrielles spécialisées.

9) Alliages de titane : usinage CNC pour des pièces à haute résistance spécifique et biocompatibles

Résistance spécifique élevée ; l'usure adhésive est courante ; garde la chaleur hors du bord de l'outil dans le fraisage CNC.

- Description: Les alliages de titane (comme le Ti-6Al-4V) allient légèreté et résistance élevée. Ils conduisent mal la chaleur, qui reste donc près de l'arête de coupe, ce qui complique l'usinage.

- Propriétés clés : ρ 4,4–4,6 g/cm³ ; k très faible ~7 W/m·K ; résistant même à chaud ; résistance spécifique élevée.

- Défis d'usinage : Chauffage d'outils, soudage de copeaux (BUE), déflexion de parois minces.

- Stratégie recommandée : Angle d'inclinaison positif prononcé ; engagement constant court ; LN₂/MQL ; enjambement prudent ; engagement constant (HSM).

- Applications: Cellules, implants, fixations haute résistance.

- Note sur la chaîne d'approvisionnement : Usinage de titane de haute précision pour composants médicaux et aérospatiaux.

10) Inconel (à base de nickel) : stratégies d'usinage avancées

Couvert sous Nickel et superalliages. Conservé ici pour les liens croisés et le référencement.

- Stratégie recommandée : Tournage/fraisage cryogénique ; petit ae/ap ; perçage adaptatif ; ébavurage/polissage soigneux.

11) MMC — Composites à matrice métallique : usinage PCD pour composants à forte usure

Base métallique (Al/Ti/Mg) + renfort céramique (SiC, Al₂O₃, B₄C) → très abrasif. Nécessite un outillage CNC spécialisé.

- Description: Les MMC sont des métaux contenant des particules de céramique dure. Ces particules confèrent rigidité et résistance à l'usure, mais elles abrasent également votre outil de coupe comme du papier de verre.

- Propriétés clés : Densité proche de la matrice ; dureté ↑ avec renfort ; anisotropie possible.

- Défis d'usinage : Abrasion des outils, écaillage des bords, déchirure de la surface ; abrasivité élevée.

- Stratégie recommandée : Outils PCD/diamant ; très faible épaisseur de copeaux ; découpe assistée par ultrasons ; finition polissage/micro-EDM ; découpe assistée par ultrasons.

- Applications: Pièces de frein, panneaux structurels, garnitures d'usure.

12) Alliages de magnésium (AZ31, AZ91) : Usinage à grande vitesse et sécurité

Alliages ultralégers offrant un excellent rapport rigidité/poids. Idéaux pour les carters et les ensembles mobiles ; attention à l’inflammation des copeaux.

- Description: Alliages de Mg corroyés et moulés sous pression (AZ31/AZ91) utilisés lorsque la réduction de masse est essentielle.

- Propriétés clés : ρ ≈ 1,8 g/cm³, amortissement élevé, bonne conductivité thermique, sujet à la corrosion ; les copeaux sont combustibles.

- Défis d'usinage : Risque d'inflammation des copeaux, bavures, arrachement des bords lors du perçage, surface tendre facilement endommageable.

- Stratégie recommandée : Outils tranchants (carbure micrograin ; PCD pour la finition), grand angle de coupe ; haute vitessec, modéré fz; lavage à sec/MQL avec évacuation agressive des copeaux ; perçage par à-coups ; extincteur de type D et système de collecte des copeaux dédié.

- Applications: Boîtiers électroniques, supports de mobilité, robotique, cadres légers.

- Note concernant la chaîne d'approvisionnement : AZ31 courant en plaques/barres ; AZ91 principalement moulé sous pression ; protéger de la corrosion ; gérer les copeaux conformément aux procédures opérationnelles standard de sécurité.

13) Cobalt-chrome (Co-Cr) : Alliages résistants à l’usure pour applications médicales et turbomachines

Dureté élevée et fort écrouissage ; biocompatible. Nécessite un faible frottement, un refroidissement ciblé et un outillage robuste.

- Description: Alliages spéciaux Co-Cr pour pièces dentaires/orthopédiques et quincaillerie rotative haute température.

- Propriétés clés : Dureté à chaud élevée, écrouissage important, faible coefficient k (accumulation de chaleur sur les bords), excellente biocompatibilité/corrosion.

- Défis d'usinage : Usure des flancs/entailles, dommages thermiques, vibrations avec des outils fins ; copeaux courts abrasifs.

- Stratégie recommandée : Revêtements en carbure/PCBN submicroniques ; revêtements AlTiN/TiAlN ; v inférieurc, f plus élevéz couper sans frotter; petit aet; HPC multijet ; ébavurage doux + microfinition.

- Applications: Couronnes/piliers, composants de turbines, vannes, pièces de pompes.

- Note concernant la chaîne d'approvisionnement : Certifications médicales (par exemple, ASTM F75) ; procédés de fabrication par coulée ou par PM ; délais de livraison pour les diamètres inhabituels.

14) Céramiques techniques (Si3N4, SiC, Al2O3): Meulage diamant et ultrasons

Matériaux durs et fragiles présentant une résistance exceptionnelle à l'usure et à la chaleur ; les procédés soustractifs font appel à des outils diamantés et à un endommagement contrôlé.

- Description: Céramiques structurales utilisées là où les métaux cèdent sous l'effet de l'usure ou de la température.

- Propriétés clés : Dureté et module très élevés ; résistance à l'oxydation ; ténacité limitée (risque de rupture fragile).

- Défis d'usinage : Microfissuration/écaillage, faible taux d'enlèvement de matière avec la coupe conventionnelle, exigences en matière de filtration du liquide de refroidissement.

- Stratégie recommandée : Rectification diamantée à base d'huile ; usinage par avance lente pour le volume ; micro-fraisage assisté par ultrasons avec diamant aggloméré ; petites fz, liquide de refroidissement filtré ; extinction par étincelles pour garantir l'intégrité.

- Applications: Guides/rouleaux, composants de pompe, écrans thermiques, outillage haute température.

- Note concernant la chaîne d'approvisionnement : Pressage/frittage de forme nette + rectification de finition ; longs délais de livraison pour les ébauches denses et les meules diamantées.

15) Polymères haute performance (PEEK, PEI/ULTEM, PAEK) : Découpe nette et contrôle de la température

Thermoplastiques techniques pour environnements difficiles ; l’usinage doit éviter les bavures, les dérives thermiques et le peluchage.

- Description: Des polymères haute température remplacent le métal dans les systèmes où le poids est un facteur critique.

- Propriétés clés : Tg/Tm élevés, bonne stabilité dimensionnelle, amortissement des vibrations ; les propriétés varient en fonction de la chaleur et de l'humidité.

- Défis d'usinage : Coulures/fusion, bavures molles et bords flous, déformation thermique.

- Stratégie recommandée : Outils à tranchant rasoir et à arêtes polies (carbure non revêtu ; diamant pour la finition) ; vitesse modéréec, adéquat fz; refroidissement par air/MQL ; grand dégagement ; stock pré-séché (80–120 °C).

- Applications: Intérieurs aéronautiques, dispositifs médicaux (non implantables), isolation électrique et boîtiers.

- Note concernant la chaîne d'approvisionnement : Traçabilité des lots ; les nuances remplies (GF/CF) modifient les fenêtres de coupe et la sélection des outils.

16) Composites à fibres (CFRP/GFRP et empilements) : Perçage et fraisage sans délaminage

Stratifiés anisotropes à fibres abrasives ; éviter le délaminage et l’arrachement des fibres, gérer la poussière et la chaleur.

- Description: Stratifiés UD/tissés CFRP/GFRP avec matrices polymères ; comprennent les empilements Ti/Al dans l'aérospatiale.

- Propriétés clés : Anisotropie, structure stratifiée, forte abrasivité, tendance au délaminage et à l'arrachement des fibres.

- Défis d'usinage : Délamination à l'entrée/sortie, usure rapide des outils, poussières fines (HSE), dommages thermiques sur les cheminées.

- Stratégie recommandée : Fraises à revêtement PCD/diamant ; pointes de forage spéciales (éperons/angle de pointe élevé) ; supports sacrificiels ; haute vitessec, modéré fz; Extraction HEPA ; pour les piles Ti/CFRP, utiliser des opérations par étapes ou des outils hybrides.

- Applications: Revêtements aérodynamiques, nervures, pièces automobiles légères, équipements sportifs, bras robotisés.

- Note concernant la chaîne d'approvisionnement : Tolérance stricte sur l'épaisseur des plis ; variabilité des lots ; fiche de données de sécurité et contrôle des poussières requis.

17) FGM — Matériaux à gradient fonctionnel : Usinage CNC adaptatif

Transitions de composition/propriété (par exemple, métal→céramique) au sein d'une même pièce. Nécessite l'usinage CNC adaptatif.

- Description: Les FGM changent de composition progressivement d'une face à l'autre, comme du métal sur une face et de la céramique près de la surface. Ainsi, vous obtenez une résistance là où c'est nécessaire et une résistance à l'usure et à la chaleur là où c'est essentiel.

- Propriétés clés : La dureté/ductilité varie avec la profondeur ; la conductivité thermique locale change.

- Défis d'usinage : Sauts de force de coupe aux interfaces ; zones d'usure imprévisibles ; gradient de composition.

- Stratégie recommandée : Flux sensibles aux couches ; finition basée sur la carte ; inspection in situ (vision/AE) ; finition basée sur la carte.

- Applications: Barrières thermiques, joints gradués en usure, tiges biomédicales.

18) Matériaux intelligents et auto-détecteurs : usinage à faible contrainte

Matériaux réagissant à la chaleur, aux contraintes, à l'électricité/magnétisme ou à la lumière (AMF, SMP, piézoélectrique, EAP). Nécessite un usinage CNC à faibles contraintes.

- Description: Les « matériaux intelligents » changent de forme ou de propriétés lorsqu’ils sont stimulés, comme les alliages à mémoire de forme qui reviennent à une forme prédéfinie lorsqu’ils sont chauffés, ou les matériaux piézoélectriques qui créent une tension sous contrainte (et inversement).

- Propriétés clés : Réactif aux stimuli ; souvent sensible à la température ; peut détecter la tension ou la chaleur.

- Défis d'usinage : Ne les surchauffez pas et ne les sollicitez pas trop pendant la coupe ; conservez leur fonction intacte.

- Stratégie recommandée : Finition laser/EDM/ultrasons ; montages doux ; limites de température/vibrations définies ; finition laser/EDM/ultrasons.

- Applications: Actionneurs, structures adaptatives, dispositifs médicaux.

- Note sur la chaîne d'approvisionnement : Usinage et finition spécialisés à faible contrainte pour composants fonctionnels.

19) Alliages recyclés et durables : usinage et traçabilité

Matières premières circulaires à composition variable ; priorité à la durabilité et à la traçabilité. Nécessite des stratégies CNC adaptatives.

- Description: Il s'agit d'alliages fabriqués à partir de ferraille recyclée. Leur composition peut varier légèrement d'un lot à l'autre, de sorte que le comportement à la coupe (copeaux/finition) peut également varier légèrement.

- Propriétés clés : Performances proches du primaire ; la variabilité dépend du tri/raffinage.

- Défis d'usinage : Ra/IT prévisible ; réglage lot par lot ; besoins de certification.

- Stratégie recommandée : Spectroscopie en ligne → Marquage de qualité AI → paramètres de coupe correspondants ; plan d'ébavurage/finition robuste ; Marquage de qualité AI.

- Applications: Fabrication générale, pièces de structure, agencements, gammes de produits éco-responsables.

- Note sur la chaîne d’approvisionnement : Stratégies d’usinage adaptatives pour la variabilité des matériaux dans les chaînes d’approvisionnement durables.

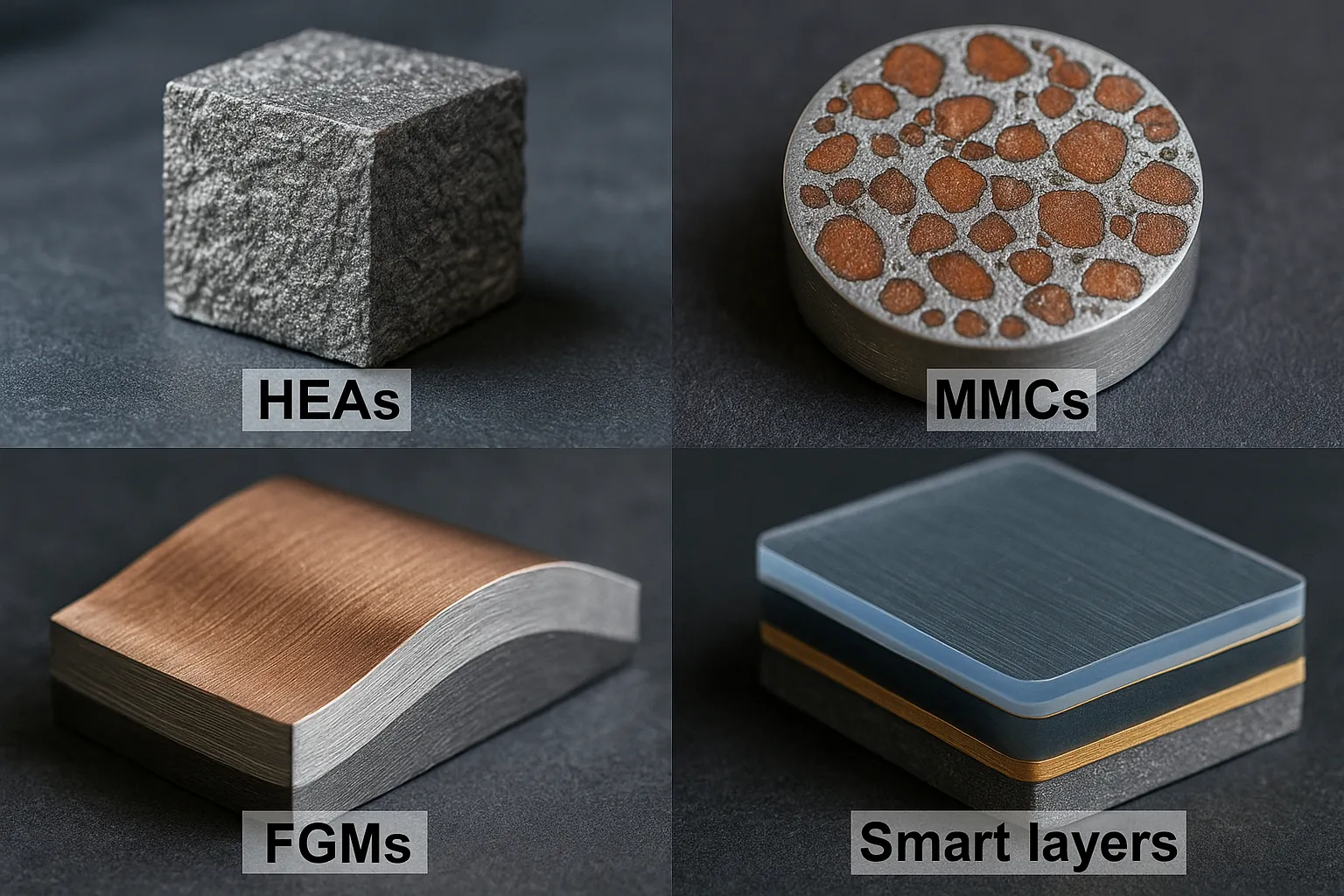

20) Métamatériaux et réseaux architecturés : post-traitement et finition

Propriétés géométriques ; souvent fabriquées par fabrication additive, puis usinées/ébavurées de manière minimale. Nécessite une finition CNC 5 axes.

- Description: Les métamatériaux sont des structures où la géométrie (de minuscules cellules répétitives) contrôle le comportement (comme la rigidité élevée par rapport au poids ou l'absorption acoustique) plus que la chimie.

- Propriétés clés : Entretoises ultra-légères, anisotropes et minces ; fonction définie par la conception de la cellule.

- Défis d'usinage : Entretoises fragiles, accès pour outils, support et finition.

- Stratégie recommandée : Charges de copeaux douces ; finition par flux abrasif/média ; réparation hybride DED + fraise de finition ; réparation hybride DED.

- Applications: Panneaux aérospatiaux, absorbeurs d'énergie, implants.

- Note sur la chaîne d'approvisionnement : Expertise en post-traitement de pièces de fabrication additive (AM) et de treillis architecturés.

21) Alliages nanostructurés et amorphes : finition CNC de haute précision pour des propriétés avancées

Verres métalliques massifs et métaux nanocristallins offrant un potentiel de résistance et de finition exceptionnel. Nécessite une finition CNC de haute précision.

- Description: Les alliages amorphes (verre-métal) ne présentent pas de structure cristalline ; les métaux nanostructurés présentent de très petits grains. Ces deux alliages peuvent être très résistants et produire des surfaces lisses si on évite de les chauffer trop fort.

- Propriétés clés : Dureté/résistance élevée ; faible k ; risque de cristallisation en cas de surchauffe.

- Défis d'usinage : Perte de propriété induite par la chaleur ; microfissuration ; risque de cristallisation.

- Stratégie recommandée : Découpe cryogénique ou à basse température; finition fine (meulage/polissage); polissage laser pour optique; polissage laser pour optique.

- Applications: Engrenages de précision, montures optiques, outils médicaux.

- Note sur la chaîne d'approvisionnement : Finition de haute précision pour composants amorphes et nanostructurés.

22) Matériaux bio-inspirés et adaptatifs : usinage délicat pour une intégrité fonctionnelle

Polymères auto-réparateurs, composites hiérarchiques et conceptions inspirées de la biologie. Nécessite une finition CNC douce.

- Description: Ces matériaux s'inspirent des mécanismes naturels – couches, fibres ou micro-canaux – pour résister aux dommages ou laisser passer les fluides. Certains peuvent même auto-réparer de petites fissures.

- Propriétés clés : Tolérance aux dommages, amortissement, parfois réponse active.

- Défis d'usinage : Maintenir les fonctions intactes (ne pas écraser les canaux ; éviter la chaleur qui détruit les polymères) ; intégrité fonctionnelle.

- Stratégie recommandée : Dépose douce (MQL/ultrasons/laser), pinces souples, tests de fonctionnement après usinage ; tests de fonctionnement après usinage.

- Applications: Structures de sécurité, dispositifs biomédicaux, outillage intelligent.

- Remarque sur la chaîne d'approvisionnement : Usinage doux pour préserver les fonctions intégrées dans les matériaux bio-inspirés et adaptatifs.

23) Revêtements de surface modifiés (DLC, TiAlN, etc.) : Finition de précision

Films minces pour optimiser l'usure et l'oxydation ; les contraintes résiduelles peuvent provoquer un délaminage en cas de mauvaise manipulation. Nécessite une finition CNC de précision.

- Description: Les revêtements sont des couches ultra-fines appliquées sur une surface (comme le TiAlN ou le DLC) pour réduire la friction ou résister à la chaleur et à l'usure. L'astuce consiste à adapter le revêtement au matériau de base afin qu'il ne s'écaille pas.

- Propriétés clés : Très dur, mince ; fragilité possible ; inadéquation thermique avec le substrat.

- Défis d'usinage : Écaillage des bords, délaminage, chaleur à l'interface.

- Stratégie recommandée : Découpe à faible contrainte ; outils tranchants ; surveillance des vibrations ; étapes de micro-finition ; surveillance des vibrations.

- Applications: Outillage, pièces de moteur, instruments médicaux.

- Remarque sur la chaîne d'approvisionnement : Application de finition et de revêtement de précision pour pièces résistantes à l'usure.

24) Matériaux intelligents et à mémoire — La frontière de 2026+ : Usinage CNC hybride et intégrité fonctionnelle

Au-delà de l'« intelligent » : des matériaux capables de mémoriser un état, de détecter des stimuli et d'adapter leur forme et leurs propriétés. La frontière de l'usinage CNC.

- Description: Cela inclut les alliages/polymères à mémoire de forme (qui mémorisent une forme lorsqu'ils sont chauffés), les métamatériaux programmables, les oxydes neuromorphiques et les hydrogels qui « apprennent » des stimuli répétés. Imaginez des matériaux agissant comme de minuscules capteurs/actionneurs dotés d'une mémoire intégrée.

- Propriétés clés : Réactif aux stimuli, mémoire d'état, auto-réglage potentiel.

- Défis d'usinage : Très sensible à la température/contrainte ; doit préserver la fonction pendant l'usinage ; mémoire d'état.

- Stratégie recommandée : Façonnage hybride (laser/ultrasons/EDM) ; limites de température/vibration en direct ; tests de fonctionnement in situ ; tests de fonctionnement in situ.

- Applications: Robotique douce, structures adaptatives, implants, amortisseurs intelligents.

- Note sur la chaîne d'approvisionnement : Capacités d'usinage de pointe pour les matériaux intelligents de nouvelle génération.

Tableau comparatif des propriétés : Référence sur les matériaux avancés pour les machinistes CNC

| Matériel | Densité (g/cm³) | Dureté (HV) | Conduite thermique. (W/m·K) | Indice d'usinabilité* |

|---|---|---|---|---|

| Aluminium 7075 | 2.8 | 150 | 130 | 1.0 |

| Laiton (CuZn37) | 8.4 | 100 | 110 | 1.2 |

| Acier AISI 1045 | 7.8 | 180 | 50 | 0.8 |

| Acier trempé (60 HRC) | 7.9 | 700 | 25 | 0.3 |

| Inconel 718 | 8.2 | 420 | 12 | 0.25 |

| Titane Ti-6Al-4V | 4.5 | 340 | 7 | 0.35 |

| HEA (CoCrFeNiMn) | 7.9 | 320 | 15 | 0.35 |

| MMC (Al–SiC 20%) | 2.9 | 250 | 120 | 0.45 |

| alliage amorphe | 6.9 | 600 | 10 | 0.20 |

*Indice relatif à l'acier d'usinage libre ≈ 1,0. Les valeurs sont des plages indicatives ; affiner selon la nuance/fiche technique spécifique.

Tendances futures 2026 : intégration de l'IA et usinage CNC adaptatif

- Usinage hybride cryogénique : Jets de LN₂ pour Ti/HEAs → −40% usure de l'outil, Ra stable.

- Fraisage par ultrasons assisté par laser : ramollissement thermique + vibration → céramiques/MMC activées.

- Boucles de contrôle neuromorphiques : les modèles proches de la broche suppriment le bavardage en quelques millisecondes.

- MQL 2.0 durable : Liquides de refroidissement biosourcés, faible teneur en COV, meilleur comportement des résidus.

- Jumeaux numériques auto-apprenants : Les deltas modèle-réalité ajustent automatiquement les flux et réduisent les risques initiaux.

Voir aussi : Procédés d'usinage 2025-2026 — Guide illustré complet (IA et hybride)

Référence axée sur les processus avec photos, schémas WEBP, recettes d'IA, innovations hybrides/2025 et tableaux rapides.

Ouvrir le guide d'usinage →

Foire aux questions (FAQ) sur l'usinage des matériaux avancés

- Q : Quel est le plus grand défi dans l’usinage de matériaux avancés (par exemple, Inconel, Titane) ?

UN: Le principal défi réside dans la gestion de la chaleur et de l'usure des outils. Les matériaux avancés, notamment les superalliages, présentent une faible conductivité thermique, concentrant la chaleur dans l'outil et la pièce, ce qui entraîne une usure rapide des outils et un risque de dommages matériels.

- Q : Qu'est-ce que le « écrouissage » et comment affecte-t-il l'usinage CNC ?

UN: L'écrouissage se produit lorsqu'un matériau devient plus dur et plus résistant lorsqu'il est déformé (coupé). Ce phénomène est fréquent dans les aciers inoxydables et les alliages de nickel. Si l'outil ne coupe pas sous la couche écrouie, il s'use rapidement. La stratégie recommandée est d'utiliser des avances élevées et une rigidité élevée de la machine.

- Q : Pourquoi l’usinage cryogénique est-il nécessaire pour les alliages de nickel ou de titane ?

UN: L'usinage cryogénique (à l'azote liquide) réduit considérablement la température dans la zone de coupe. Cela permet : 1) d'éviter l'adhérence de la matière à l'outil (arête rapportée) ; 2) d'améliorer la durée de vie de l'outil ; 3) de préserver la stabilité dimensionnelle de la pièce.

- Q : Quels sont les avantages de l’utilisation du fraisage CNC pour les métamatériaux et les structures en treillis ?

UN: Les métamatériaux et les structures réticulaires sont extrêmement fragiles. L'usinage CNC 5 axes de haute précision est essentiel pour le post-traitement des pièces issues de la fabrication additive (FA), garantissant un enlèvement de matière minimal et une finition des surfaces critiques sans endommager les structures internes délicates.

- Q : Quels types d'outils sont utilisés pour l'usinage des MMC (composites à matrice métallique) ?

UN: Les MMC sont très abrasifs en raison des particules de céramique (par exemple, SiC). Les outils super-abrasifs, tels que PCD (diamant polycristallin), sont nécessaires pour éviter l'usure rapide des outils en carbure.

- Q : Comment assurer la traçabilité lors de l’usinage d’alliages recyclés ?

UN: La traçabilité est assurée par spectroscopie en ligne et des systèmes de classement basés sur l'IA. Ces technologies surveillent la composition des matériaux en temps réel pour ajuster les paramètres de coupe et maintenir la qualité malgré les variations de lots.

- Q : Qu’est-ce que « l’usinage CNC adaptatif » dans le contexte des matériaux avancés ?

UN: L'usinage CNC adaptatif utilise des capteurs (vibrations, température, force) pour ajuster automatiquement l'avance et la profondeur de coupe pendant le processus. Ceci est essentiel pour les matériaux à gradient fonctionnel (FGM) ou les alliages au comportement imprévisible.

- Q : Quel est le rôle de l'électroérosion à fil (Electro Discharge Machining) dans le traitement des matériaux durs ?

UN: L'électroérosion à fil est utilisée pour l'usinage de matériaux extrêmement durs (carbures, aciers trempés, etc.) sans contact mécanique. Elle est idéale pour réaliser des géométries complexes, des angles vifs et des finitions de haute précision sans générer de contraintes ni de microfissures.

- Q : Où puis-je obtenir des services d’usinage CNC pour des pièces personnalisées basées sur un dessin, en utilisant ces matériaux avancés ?

UN: Usinage Inotech Nous proposons des services de gestion de projet et d'intermédiation, facilitant l'usinage de pièces sur mesure à partir de plans personnalisés. Nous mettons en relation nos clients européens (Allemagne, Autriche, Suisse, pays nordiques) avec des fournisseurs roumains de fabrication de haute précision, garantissant ainsi qualité et rentabilité pour une large gamme de matériaux, y compris les plus avancés.

Références et lectures complémentaires — Documents avancés

Manuels de ressources de base (généralités) :

- Manuels ASM — Aperçu par volume — Ensemble de références canoniques utilisé dans tout cet article.

- Manuel ASM, vol. 16 — Usinage — Procédés conventionnels et non traditionnels, abrasifs, matériaux d'outillage, fluides.

Aciers et aciers inoxydables (usinage et sélection) :

Références essentielles pour les aciers au carbone/alliés et l'acier inoxydable — nuances, propriétés, avances/vitesses, outillage, refroidissement.

- Manuel ASM, vol. 1 — Propriétés et sélection : fontes, aciers et alliages haute performance

- Usinage des aciers inoxydables et des superalliages (Wiley)

Alliages d'aluminium (usinage et désignation) :

Sources rapides pour les familles 2xxx/6xxx/7xxx, les états de trempe et les fenêtres d'usinage (HPC, MQL/cryo lorsque pertinent).

- Guide thématique ASM — Aluminium et alliages d'aluminium

- Association de l'aluminium — Désignations ANSI H35

Alliages de cuivre — Laiton/Bronze/CuNi (usinabilité et fenêtres de procédé) :

Données faisant autorité pour l'usinage facile des laitons, bronzes et CuNi — vitesses/avances, choix d'outils et objectifs de finition.

- Manuel de spécialité ASM — Cuivre et alliages de cuivre

- CDA : Usinage à grande vitesse du laiton

- DKI/CDA : Paramètres d’usinage recommandés pour les alliages de cuivre

Alliages de magnésium (usinage et intégrité) :

alliages légers (AZ31/AZ91) : fenêtres à grande vitesse, sécurité contre l'inflammation des copeaux, contrôle des bavures et intégrité de surface.

- Manuel ASM — Propriétés et sélection : Alliages non ferreux

- Usinage des alliages légers : aluminium, titane et magnésium (Routledge/Taylor & Francis) — État de l'art en matière d'usinage d'Al/Mg/Ti, conventionnel et non traditionnel.

Cobalt-chrome (Co-Cr) — difficile à couper :

Médical/aérospatial : usure des outils, épaisseur minimale des copeaux, stratégie de refroidissement (HPC vs MQL/cryo).

- Usinabilité des alliages à base de cobalt et de cobalt-chrome — Revue (UTM)

- Impact des données de coupe dans le tournage du cobalt fritté — Matériaux (2024)

Aciers à outils et aciers trempés (>45 HRC) :

Compromis entre fraisage dur et rectification, outils PCBN/céramique, contrôle de la ZAT et objectifs de finition.

- Manuel ASM, vol. 16 — Usinage

- Technologie de rectification : théorie et applications de l’usinage avec des abrasifs — S. Malkin

Alliages de nickel et Inconel (usinage) :

Alliages à base de Ni difficiles à usiner : stratégies HEM, fluides, gestion de la force et de la température.

- Usinage à haut rendement de l'Inconel 718 (2025)

- Modélisation de l'usinabilité de l'INCONEL® (2024)

- Fluides de coupe pour le tournage de finition de l'Inconel 718 (2025)

Alliages de titane (refroidissement et procédés) :

nuances α / β / α+β ; cryo/CO₂ vs humide/sec, usure et intégrité de l'outil.

Alliages à haute entropie (AHE) :

Procédés de fabrication, propriétés et implications pour la stratégie d'usinage et le choix des outils.

- Progrès récents dans le domaine des HEA — Bilan (2024)

- Conception d'alliages à haute entropie réfractaires ductiles (2025)

Composites à matrice métallique (CMM) :

SiCp/Al et autres MMC — outillage PCD/diamant, fenêtres de paramètres, usure.

Matériaux à gradient fonctionnel (MGF) :

Procédés de fabrication et implications du post-traitement pour l'usinage adaptatif.

Alliages amorphes et nanostructurés (BMG) :

Usinage conventionnel vs non traditionnel, ramollissement thermique et risques d'intégrité.

- Usinage des verres métalliques massifs — Revue (2024)

- Fabrication de composants en verre métallique (2024)

Céramiques et métaux durs (Si)3N4, SiC, Al2O3, WC-Co):

Outils diamant/CBN, coupe en régime ductile, usinage assisté par ultrasons et stratégies de rectification.

- Usinage des céramiques techniques (Springer)

- Outils de traitement du diamant CVD — Revue (2024) — Applications des outils diamantés pour la finition de précision et le micro-usinage.

- Usinage abrasif des céramiques SiC — Revue (2024) — Techniques diamant/ultrasoniques, précision et usure des outils.

- Mécanismes de broyage des céramiques — Revue (2025) — Modèles de forces et lignes directrices pour minimiser les dommages souterrains.

Polymères et thermoplastiques haute performance (PEEK/PEI) :

Températures de coupe basses, géométrie des arêtes vives, évacuation et refroidissement des copeaux pour éviter les bavures et les dérives.

- Mise en forme et usinage des polymères, des céramiques et des composites (CRC/Taylor & Francis, 2024) — Évolutions récentes dans le traitement et l'usinage des matériaux non métalliques.

- Victrex PEEK — Guide de traitement et d'usinage — Recommandations officielles pour l'usinage, le pré-séchage et la finition.

- Progrès récents dans le domaine du PEEK — Revue (2025) — Propriétés, traitement et implications pour l'usinage.

Composites à fibres (CFRP/GFRP) :

Perçage/fraisage sans délamination, fraises revêtues de PCD/diamant, perçage en pile (Ti/CFRP).

- Usinage des composites polymères — J. Ahmad (Springer) — Ouvrage de référence classique pour l'usinage des PRFC/PRFV.

- Usinage des composites polymères (CFRP/GFRP/NFRP) — Revue (2023) — Délamination, usure des outils, plages de paramètres et stratégies.

- Usinage des composites FRTP — Revue (2024) — Mécanismes de dommages et défis (CFRP/PEEK).

Métamatériaux et structures réticulaires — Post-traitement :

Finition des caractéristiques internes/complexes : AFM, meulage, ECM pour les réseaux LPBF.

- Usinage par flux abrasif de réseaux BCC (2024)

- Usinage abrasif et finition des métaux issus de la fabrication additive — Revue (2025)

- Post-traitement des pièces complexes fabriquées par fabrication additive — Revue (2024)

Alliages recyclés et durables — Variabilité et traçabilité :

Parcours de valorisation des déchets en pièces hautes performances et surveillance chimique en ligne pour un usinage stable.

- Aluminium haute résistance recyclé à partir de déchets (2024)

- LIBS en ligne pour la surveillance des métaux en fusion (2025)

Stratégies de refroidissement (cryogénique/MQL) :

Preuves sur la cryogénie (LN₂/CO₂), la MQL et le HPC pour la durée de vie des outils, le Ra et l'énergie.

- Usinage des matériaux difficiles à usiner — Revue (2024)

- Cryogénie au CO₂ vs procédé à sec — Ti-6Al-4V (2023)

Matériaux bio-inspirés et adaptatifs : un usinage délicat pour une intégrité fonctionnelle

Les structures nacrées, en treillis et à gradient bénéficient d'une finition à faible force et à basse température pour préserver leurs structures fonctionnelles.

- Conceptions bio-inspirées pour l'allègement — Analyse critique (2025)

- Matériaux structuraux bio-inspirés — Avancées récentes (2025)

Revêtements de surface techniques (DLC, TiAlN, etc.) : Finition de précision

Le choix du revêtement d'outil influence l'usure, l'usure de l'outil, la chaleur et la finition dans les alliages avancés (DLC pour les non ferreux ; TiAlN/AlTiN/CVD pour les ferreux/haute température).

- Couche supérieure DLC sur TiAlN/CrN — Usure et durée de vie des outils (2024)

- Revêtements d'outils CVD/PVD de nouvelle génération — Revue (2023)

- Technologie PVD pour outils de coupe revêtus — Revue

Matériaux intelligents et à mémoire de forme — L'avenir en 2026 et au-delà : usinage CNC hybride et intégrité fonctionnelle

Les alliages NiTi/SMA et les matériaux intelligents nécessitent des procédés hybrides/à faible dommage (laser/ECM/EDM + découpes de finition légères) pour conserver leur comportement de transformation.

- Micro-usinage laser du nickel-titane — Revue (2024)

- Micro-usinage des alliages à mémoire de forme NiTi — État de l'art (2025)

- Découpe du NiTi — Revue (2024)

- Alliages à mémoire de forme dans l'ingénierie moderne — Aperçu (2025)

Sources et méthodologie

Le contenu est compilé à partir de revues à comité de lecture (par exemple, Annales du CIRP – Technologie de fabricationNous nous appuyons sur des revues publiées par Elsevier/Springer/MDPI, des ouvrages de référence (ASM International : Machining ; Materials Properties), des travaux de recherche menés par des instituts de pointe (MIT, Fraunhofer, ETH Zurich) sur les alliages à haute entropie, l’usinage du titane/nickel et les métamatériaux, ainsi que sur des données industrielles validées (catalogues des fabricants d’outillage, notes d’application d’usinage, spécifications des machines-outils). Le cas échéant, nous faisons référence aux normes (ISO 3002, ISO 21920, ISO 1832/513) et aux études récentes sur le refroidissement cryogénique/MQL, l’usinage adaptatif/hybride et l’intégrité de surface.

Clause de non-responsabilité: Les valeurs et recommandations sont données à titre indicatif et dépendent du contexte. Pour les pièces critiques, il est impératif de toujours vérifier les normes en vigueur, les données du fabricant d'origine et l'avis d'un spécialiste qualifié des matériaux.