Vloeiboren (wrijvingsboren): Principe, parameters en ontwerp voor schroefdraad in dunwandige materialen

Neutrale, educatieve gids voor vloeiboren (wrijvingsboren): principe, parameters, materialen, DFM, QA en veiligheid, casestudies en een interactieve rekenmachine.

- Procesnaam: Vloeiboren (ook wel vloeiboren genoemd) wrijvingsboren / thermisch boren)

- Machinetype: Hogesnelheidsspindel of speciaal stromingsboormachine met axiale voedingsregeling

- Belangrijkste voordeel: Spaanloos gat met versterkte bus voor betrouwbaar draadsnijden in dunwandige metalen

- Beste materialen: Staal, roestvrij staal, aluminium, messing/koper

Overzicht

Vloeiboren, ook wel wrijvingsboren of thermisch boren genoemd, is een spaanloos gatvormingsproces dat wordt gebruikt om versterkte gaten en functionele schroefdraden te creëren in dunwandige metalen platen of buizen. In plaats van te snijden, verwarmt en weekt een conisch gereedschap, dat met hoge snelheid roteert, het materiaal lokaal door wrijving. Het verplaatste materiaal vormt een bus (baas) waardoor de effectieve wanddikte toeneemt en er voldoende diepte ontstaat voor het tappen of vormen van schroefdraad.[2], [4], [5]

Deze methode wordt veel gebruikt wanneer mechanische bevestigingsmiddelen, zoals klinkmoeren of lasmoeren, niet wenselijk zijn vanwege het gewicht, de kosten of verontreiniging.[4], [7]

1) Werkingsprincipe

Bij vloeiboren (wrijvingsboren) wordt een conisch gereedschap van volhardmetaal axiaal in het werkstuk gedrukt terwijl het met hoge snelheid roteert. Wrijving genereert intense, lokale hitte, waardoor het materiaal zachter wordt zonder het te smelten. Het materiaal vloeit plastisch rond het gereedschap en vormt een kraag en bus.[2], [4], [5], [6]

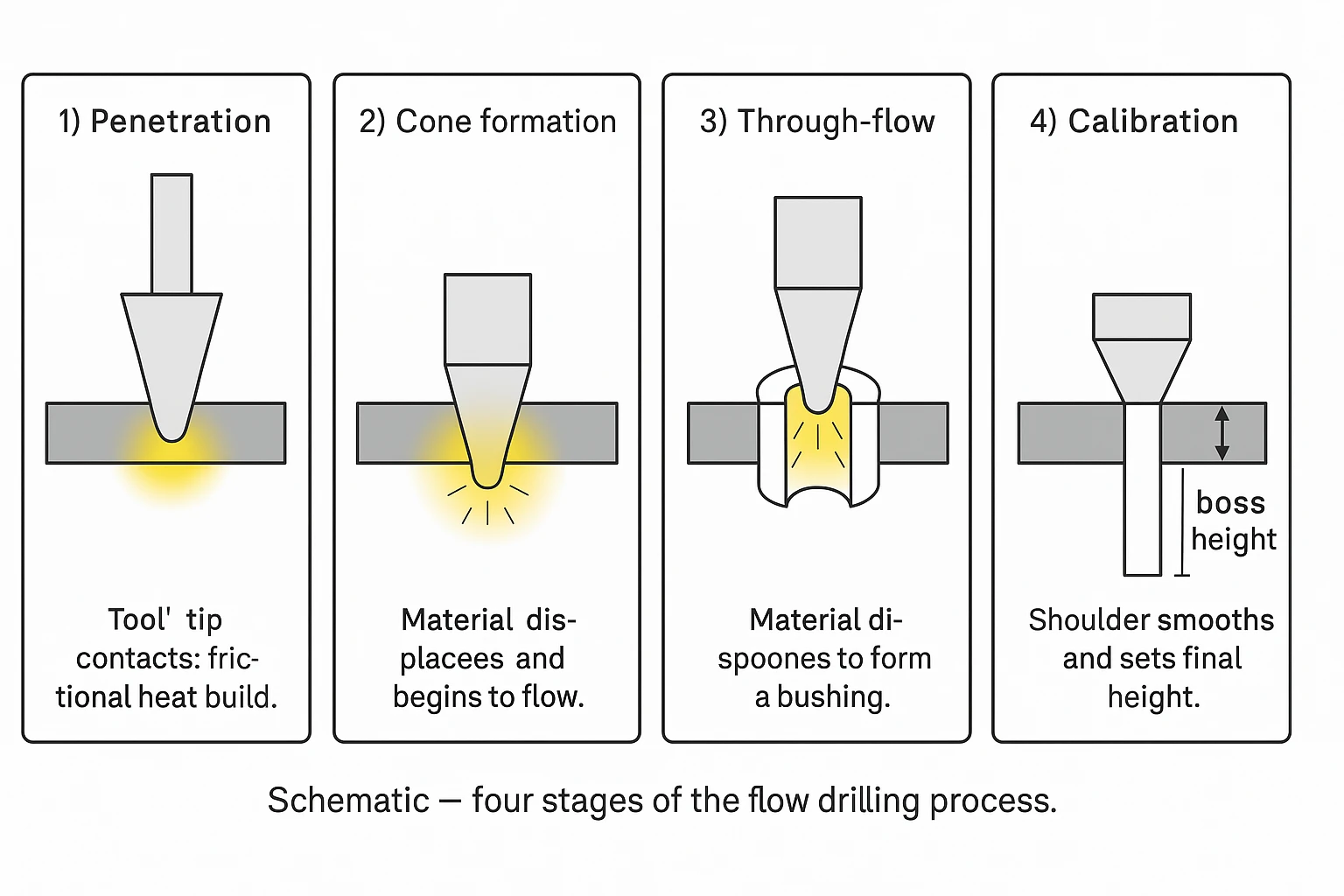

Procesvolgorde (vier fasen)

- Penetratie: De punt van het gereedschap komt in contact met het oppervlak en er ontstaat wrijvingshitte.

- Kegelvorming: Het materiaal wordt zachter en stroomt naar beneden.

- Doorstroming: het gereedschap dringt door en verplaatst het materiaal om een bus te vormen.

- Kalibratie: De schouder van het gereedschap maakt het oppervlak glad en bepaalt de hoogte van de uiteindelijke boss.[4]

2) Typische toepassingen

Vloeiboren is geschikt voor componenten waarbij sterke schroefdraadverbindingen in dunne metalen nodig zijn:

- Verpakkingsmachines en assemblagelijnen: beugels, frames, behuizingen.

- Automobiel- en automatiseringsapparatuur: carrosseriestructuren, bevestigingen.

- Metalen meubilair, HVAC-systemen, apparaten.

Niet aanbevolen voor

3) Aanbevolen materialen en diktes

| Materiaaltype | Typische kwaliteit | Wanddikte (mm) | Gat Ø (mm) | Bosshoogte (mm) |

|---|---|---|---|---|

| Laagkoolstofstaal | S235–S355 | 1.0–3.0 | 4–10 | 1,5–3,5 |

| Roestvrij staal | 304 / 316 | 0,8–2,5 | 3–8 | 1,2–2,8[6] |

| Aluminiumlegeringen | 5052 / 6061 / 6082 | 1.0–4.0 | 4–12 | 1,8–4,0 |

| Koper / Messing | CW508L / CW614N | 0,8–2,5 | 3–8 | 1,0–2,5 |

Opmerkingen: De hogere thermische geleidbaarheid van aluminium vereist doorgaans hogere spindelsnelheden en een lager koppel, terwijl roestvast staal een grotere axiale kracht en robuuste smering nodig heeft vanwege de hogere sterkte en lagere thermische geleidbaarheid. [7], [11]Typische bereiken van de bosshoogte (bijv. Al ≈ 1,8–4,0 mm voor een wanddikte van 1–4 mm) en bewerkbare diktevensters komen overeen met gegevensbladen van gereedschapsfabrikanten en door vakgenoten beoordeelde onderzoeken, inclusief microstructuuranalyses. [5], [6] [7], [8], [10], [11]

4) Procesparameters (Praktische gids)

| Gereedschap Ø (mm) | Materiaal | Spiltoerental (rpm) | Voedingssnelheid (mm/min) | Geschatte koppel (Nm) |

|---|---|---|---|---|

| 4 | Zacht staal | 4 500–5 500 | 200–300 | 3–5 |

| 6 | Aluminium | 5 500–7 000 | 250–350 | 2–3 |

| 8 | Roestvrij staal | 3000–4000 | 150–250 | 8–10[6] |

| 10 | Messing | 3 500–4 500 | 200–300 | 4–6 |

- Smering: lichte olie of pasta om slijtage van het gereedschap te minimaliseren en de afwerking te verbeteren.

- Gereedschapsgeometrie: ingesloten hoek 45–60°, korte piloot, gepolijste schouder.[5]

- Gereedschapsmateriaal: wolfraamcarbide, TiN/TiCN-coating aanbevolen.

Aanbevolen toerental-/voedingsvensters zijn afkomstig van toepassingshandleidingen voor gereedschapmakers voor vloeiboren (wrijvingsboren) en van gepubliceerde experimenten. [1], [5],[6],[7], [8], [11].

5) Vloeiboormachines - Componenten en opstelling

Modern stromingsboormachines (of CNC's die zijn geconfigureerd voor vloeiend boren) gebruiken een hogesnelheidsspindel, een stijve axiale toevoer en nauwkeurige smering om de wrijvingswarmte te genereren die het gat plastisch vormt en busHieronder staan de kernelementen voor een stabiel proces:

Belangrijkste componenten

- Hogesnelheidsspindel (meestal bereik van 3.000 tot 12.000 tpm)

- Stijve Z-asvoeding (consistente kracht-/voedingsregeling)

- Conisch gereedschap van massief hardmetaal (ingesloten hoek van 45–60°)[5]

- Licht olie-/pasta-smeersysteem

- Werkstukopspanning met hoge stijfheid (geen buiging nabij het gat)

Installatietips

- Begin met het aanbevolen toerental (afhankelijk van het materiaal) en pas ±15 % aan

- Gebruik een constante toevoer; vermijd pikken (chipless-proces)

- Rekening baas hoogte en oppervlak na de eerste proeven

- Geef de voorkeur aan vormboren voor ductiele legeringen na vloeiboren

- Voor roestvrij staal: zorg voor smering en verlaag het toerental iets[6]

Als een toegewijde stromingsboormachine niet beschikbaar is, kunnen de meeste CNC-freescentra en boortappen het proces uitvoeren, mits de spindelsnelheid, axiale stijfheid en smering toereikend zijn.

6) Nabewerking: draadvorming

Nadat de bus is gevormd, kan er een schroefdraad worden gemaakt door:

- Vormtappen (roltappen): bij voorkeur voor ductiele materialen; sterkere draden, geen splinters.[5],[7],[11]

- Aftappen knippen: voor hardere materialen of kleine diameters.[7], [11]

Kwaliteitscontrole: Controleer de schroefdraad met behulp van goed-/afkeurkalibers. Aanbevolen tolerantieklasse: ISO 6H (gesneden) of 6H–7H (vorm).

7) Ontwerp voor maakbaarheid (DFM)

| Ontwerpaspect | Aanbevolen waarde |

|---|---|

| Minimale afstand vanaf de rand | ≥ 2× gatdiameter |

| Minimale afstand tussen gaten | ≥ 3× gatdiameter |

| Minimale afwijking van de vlakheid van de wand | ≤ 0,1 mm |

| Klemstijfheid | stijf, minimale trillingen |

- ☑ Correcte gereedschapsuitlijning

- ☑ Stijve klemming

- ☑ Gebruik een consistente voeding en toerental

- ☑ Controleer de hoogte en concentriciteit van de naaf na het boren

8) Voordelen en beperkingen

Voordelen

- Verwijdert moeren, lassen en inzetstukken

- Snelle cyclustijd (1–2 s per gat) [7]

- Sterke, spaanloze draad

- Lagere montagekosten

Vergelijking met alternatieven

| Methode | Extra onderdeel | Cyclustijd | Gezamenlijke sterkte | Kosten |

|---|---|---|---|---|

| Wrijvingsboren + draadvormen | geen | 1–2 seconden | Hoog | Laag |

| Klinkmoer | Ja | 10–15 seconden | Medium | Medium |

| Lasmoer | Ja | 8–12 seconden | Hoog | Hoog |

| Tapping in dunne plaat snijden | geen | 3–5 seconden | Laag | Laag |

9) Kwaliteitsborging en veiligheid

- Controleer de hoogte van de moer, de rondheid van het gat, de concentriciteit van de schroefdraad en de uittreksterkte. Documenteer eventuele gevaarlijke zones/verkleuringen indien relevant. [5], [6]

- Registreer het koppel en de temperatuur tijdens testen om het proces te valideren (IR-thermografie wordt aanbevolen voor het verifiëren van de opstelling). [4]

- Zorg voor voldoende ventilatie en afzuiging van rook.

- Draag oogbescherming en hittebestendige handschoenen.

- Vermijd het gebruik van ontvlambare smeermiddelen bij hoge toerentallen.

10) Casestudies (voorbeelden)

Case 1 – Beugel van zacht staal (2 mm): Gat van Ø 6 mm, 4800 tpm, voeding 250 mm/min. Hoogte van de naaf 2,8 mm. Draad M6 vormtap. Uittreksterkte ~+230% versus blindklinkmoer. [4],[5],[7],[11].

Behuizing 2 – Aluminium 6061 (3 mm): Gat Ø8 mm, 6500 tpm, voeding 300 mm/min. Hoogte van de naaf 3,5 mm. Draad M8 vormtap. Visuele afwerking glad, minimale bramen.

Case 3 – Roestvrij staal 304 (1,5 mm): Gat Ø 5 mm, 3200 tpm, 180 mm/min. Hoogte van de naaf 1,9 mm. Draad M5 gesneden. Smering met molybdeendisulfide vereist.[6]

11) Videodemonstratie

12) Rekenmachine (interactieve tool)

Schatting van toerental, voeding en bosshoogte

Waarden zijn bij benadering en afhankelijk van het gereedschapsontwerp, de smering en de stijfheid van de machine. Alleen te gebruiken als ontwerprichtlijn.

Hoe deze rekenmachine werkt (hulp)

Ingangen

- Materiaal – beïnvloedt snelheids-/koppeldoelen.

- Wanddikte (t) – wordt gebruikt voor het schatten van de hoogte van de baas.

- Gatdiameter (D) – regelt het toerental, de voeding en het koppel.

- Draad (optioneel) – beïnvloedt alleen de tiksuggestie.

Uitgangen

- Spiltoerental (rpm) – berekend op basis van een doelsnelheid op het oppervlak

Vcper materiaal. - Voeding (mm/min) – eenvoudige heuristiek evenredig met de diameter.

- Bosshoogte (mm) – geschatte veelvoud van

Tper materiaal. - Koppel (Nm) – grove schatting evenredig met de diameter.

Formules

| toerental | n = (Vc × 1000) / (π × D) → weergegeven als een bereik van ±15% (geklemd 1500–15000 tpm) |

| Voer | Voeding ≈ k_materiaal × D |

| Baashoogte | h ≈ f_materiaal × t |

| Koppel | T ≈ c_materiaal × D |

Materiaalconstanten (standaard)

| Materiaal | Vc (m/min) | k_feed | f_boss | c_koppel (Nm/mm) |

|---|---|---|---|---|

| Staal | 180 | 40 | 1.2 | 0.8 |

| Roestvrij | 120 | 30 | 1.1 | 1.2 |

| Aluminium | 240 | 45 | 1.4 | 0.35 |

| Messing/koper | 160 | 35 | 1.0 | 0.5 |

Goede praktijken en limieten

- Gebruik een lichte olie/pasta; roestvrij staal moet voorzichtig gesmeerd worden.

- Zorg voor een stevige klemming en een correcte uitlijning.

- De rekenmachine is een uitgangspunt; verfijn de geometrie van uw gereedschap en uw machine tijdens proeven.

- Overwegen tappen afsnijden voor roestvrij staal of D ≤ 4 mm; anders de voorkeur geven vorm tikken.

Voorbeeld (staal, t=2,0 mm, D=6,0 mm)

RPM ≈ 9 550 → bereik ~ 8 120–10 980 rpm; Voeding ≈ 240 mm/min; Boss ≈ 2,4 mm; Koppel ≈ 4,8 Nm; Suggestie: vormtap.

13) Gerelateerde bewerkingshandleidingen

Ontdek hoe vloeiboren past in de bredere gereedschapskist van de productie:

14) Veelgestelde vragen — Vloeiboren en vloeiboormachines

-

Is vloeiboren hetzelfde als wrijvingsboren?

Ja. Vloeiboren En wrijvingsboren Beschrijf hetzelfde spaanloze gatvormingsproces. Het gereedschap genereert wrijvingswarmte om plastisch een bus te vormen die geschikt is voor het tappen.

-

Heb ik een speciale vloeiboormachine nodig?

Niet per se. Een CNC met een hogesnelheidsspindel, een stijve axiale voeding en goede smering kan vloeiboren uitvoeren. stromingsboormachines Verbeter de herhaalbaarheid bij toepassingen met een hoog volume.

-

Welke materialen zijn het meest geschikt voor vloeiboren?

Koolstofarm staal, roestvrij staal (304/316), aluminium (5xxx/6xxx) en messing/koper. Zeer broze of geharde materialen worden niet aanbevolen.

-

Waarom zou u voor vloeiboren kiezen in plaats van voor traditioneel boren met klink- of lasmoeren?

Door middel van vloeiboren ontstaat een spaanloos gat en een versterkte bus, waardoor het aantal componenten en de cyclustijd worden verminderd en sterke schroefdraden in dunwandige metalen mogelijk zijn.

15) Referenties

- Boopathi, M.; Shankar, S.; Manikandakumar, S.; Ramesh, R. (2013). Experimenteel onderzoek naar wrijvingsboren op messing, aluminium en roestvrij staal. Procedia Engineering, 64, 1219–1226. DOI

- Miller, SF; Wang, H.; Li, R.; Shih, AJ (2006). Experimentele en numerieke analyse van het wrijvingsboorproces. ASME Journal of Manufacturing Science and Engineering, 128(3), 802–810. Uitgeverspagina (ASME)

- S. Dehghan, MIS Ismail, MKA Mohd Ariffin en HT Baharudin, “Wrijvingsboren van moeilijk te bewerken materialen: microstructurele veranderingen in werkstukken en gereedschapsslijtage”. Peer-reviewed onderzoek. Uitgever | volledige tekst

- Alphonse, M.; Bupesh Raja, VK; Logesh, K.; MuruguNachippan, N. (2017). Evolutie en recente trends in de wrijvingsboortechniek en de toepassing van thermografie. IOP-conferentiereeks: materiaalkunde en -techniek, 197(1), 012058. DOI · IOPscience (abstract/volledige tekst)

- Miller, SF; Tao, J.; Shih, AJ (2006). Wrijvingsboren van gegoten metalen. Internationaal tijdschrift voor gereedschapsmachines en fabricage, 46(12–13), 1526–1535. DOI

- Chow, HM; Lee, SM; Yang, LD (2008). Bewerkingskarakteristiekonderzoek van wrijvingsboren op roestvast staal AISI 304. Tijdschrift voor materiaalverwerkingstechnologie, 207(1–3), 180–186. DOI

- Gegevensbladen voor gereedschapmakers – Flowdrill, Kennametal (handleiding voor vloei-/wrijvingsboren). flowdrill.com · kennametal.com

- L. Zhao et al., “Experimenteel onderzoek naar wrijvingsboorparameters van aluminium 6061,” Procedia Manufacturing, 2021.

- AM “Thermisch boren van metalen”, Tijdschrift voor productieprocessen, deel 12 (2019).

- Eliseev, AA; Fortuna, SV; Kolubaev, EA; Kalashnikova, TA (2017). Microstructuurmodificatie van 2024 aluminiumlegering geproduceerd door middel van wrijvingsboren. Materiaalkunde en -technologie: A, 691, 121–125. DOI

- Wu, H.; Porter, M.; Ward, R.; Quinn, J.; McGarrigle, C.; McFadden, S. (2022). Onderzoek naar de mechanische eigenschappen van wrijvingsboren met aluminiumlegering 6082-T6. Materialen, 15(7):2469. DOI · Volledige tekst (NIH/PMC) · PDF

- S. Dehghan, R. Abbasi, HT Baharudin, M. Loh Mousavi en E. Soury "Een nieuwe benadering van het wrijvingsboorproces: experimentele en numerieke studie naar wrijvingsboorverbindingen van ongelijksoortige materialen AISI304/AL6061", Peer-reviewed onderzoek. Uitgever | volledige tekst

Deze pagina is een educatieve bron en bevat geen commerciële oproepen tot actie.